لوله های بدون درز به دلیل استحکام بالا، مقاومت در برابر خوردگی خوب و دقت ابعادی بالا، نقش مهمی در زمینه تولید صنعتی دارند. تولید لوله های بدون درز شامل یک سری فرآیندهای پیچیده است که به شدت به لوازم جانبی و تجهیزات تخصصی متکی است که نه تنها به عملکرد روان تولید کمک می کند، بلکه کیفیت و کارایی محصول را نیز بهبود می بخشد.

در قلب تولید لوله های بدون درز، کوره گرمایشی قرار دارد که یکی از لوازم جانبی کلیدی برای تبدیل بیلت های فولادی جامد به مواد جعلی و شکل پذیر است. کوره های گرمایش در طرح های مختلفی مانند مرحله ای یا فشاری موجود هستند که هر کدام برای نیازهای تولیدی خاص طراحی شده اند.

در کارخانه های فولاد، کوره های گرمایش بزرگ برای گرم کردن یکنواخت بیلت های فولادی تا دمای بالای 1200 درجه سانتیگراد استفاده می شود تا از انعطاف پذیری مطلوب برای عملیات سوراخکاری و نورد بعدی اطمینان حاصل شود. آخرین پیشرفتها در فناوری کورهها بر بهبود بهرهوری انرژی، کاهش انتشار گازهای گلخانهای و بهینهسازی منحنیهای گرمایش برای به حداقل رساندن ضایعات مواد تمرکز دارد. توانایی کوره های گرمایش برای گرم کردن درجات مختلف فولاد از جمله فولاد آلیاژی، فولاد ضد زنگ و فولاد کربنی، تطبیق پذیری کوره های گرمایش در تولید لوله های بدون درز را برجسته می کند.

دستگاه سوراخکن: بیلت پس از گرم شدن وارد دستگاه سوراخکن میشود و در آنجا به پوستهای توخالی تبدیل میشود که به آن نازل پوسته یا لوله میگویند. دستگاه سوراخ کن مجهز به ابزار و قالب های مخصوصی است که فشار و نیروی فوق العاده ای برای سوراخ کردن بیلت وارد می کند.

پیرسینگ دو و سه جزئی: بسته به مقیاس تولید و جنس، می توان از دستگاه های پیرسینگ دو جزئی (دو رول) یا سه جزئی (سه رول) استفاده کرد. سوراخ کردن سه جزئی امکان کنترل بهتر اندازه پوسته و ضخامت دیواره را فراهم می کند.

مهندسی دقیق: دقت فرآیند سوراخ کردن مستقیماً بر کیفیت لوله نهایی تأثیر می گذارد. ابزارهای با دقت بالا و سیستمهای کنترل خودکار، ابعاد پوسته ثابت را تضمین میکنند و عیوب را به حداقل میرسانند.

انبساط مواد: فرآیند سوراخ کردن همچنین شامل انبساط مواد است، جایی که پوسته سوراخ شده کشیده می شود و با عبور از آسیاب نازک تر می شود. این انبساط باید به شدت کنترل شود تا اندازه لوله مورد نظر حفظ شود.

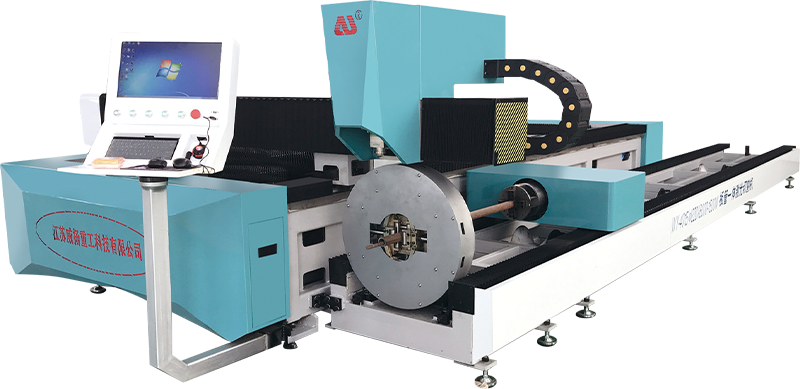

آسیاب نورد: پوسته لوله پس از سوراخ کردن وارد یک سری کارخانه های نورد می شود که در آنجا بیشتر تغییر شکل می دهد تا به اندازه لوله مورد نظر برسد. آسیاب های نورد در پیکربندی های مختلفی از جمله آسیاب های سنبه ای، آسیاب های پلاگین و آسیاب های کاهش کشش موجود هستند.

آسیاب سنبه ای: این آسیاب ها از سنبه چرخشی در داخل پوسته لوله برای کنترل قطر داخلی و ضخامت دیواره آن استفاده می کنند. آسیاب های سنبه مخصوصاً برای تولید لوله های با دقت بالا با تلورانس های محکم مناسب هستند.

میلز پلاگ: آسیاب های پلاگ از شفت پریز جامد استفاده می کنند که از پوسته لوله عبور می کند و قطر و ضخامت دیواره آن را به طور همزمان کاهش می دهد. آنها اغلب همراه با آسیاب های سنبه برای انجام احیاهای پیچیده استفاده می شوند.

آسیاب های کاهش کشش: برای لوله های با قطر بزرگتر، آسیاب های کاهنده کشش از یک سری رول استفاده می کنند که به تدریج سطح مقطع لوله را در حین کشش کاهش می دهند. این فرآیند خواص مکانیکی و پرداخت سطح لوله را بهبود می بخشد.

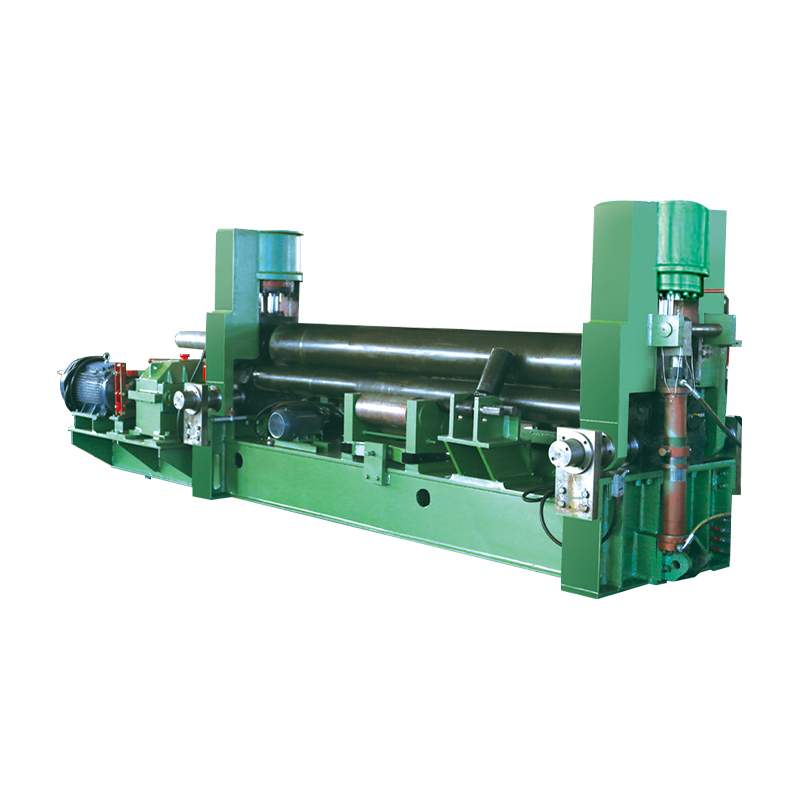

اندازه و تجهیزات صاف کردن: پس از نورد لوله بدون درز، اغلب لازم است که اندازه و صاف کردن برای برآورده شدن مشخصات ابعادی و صافی دقیق انجام شود.

آسیاب های اندازه گیری: آسیاب های اندازه گیری برای تنظیم دقیق قطر خارجی و ضخامت دیواره لوله به منظور اطمینان از مطابقت با استانداردهای بین المللی استفاده می شود.

آسیاب های صاف کننده: آسیاب های صاف کننده نیروهای کنترل شده را به سطح لوله اعمال می کنند و هرگونه انحراف از یک خط کاملاً مستقیم را اصلاح می کنند. این برای لوله های مورد استفاده در کاربردهای حیاتی مانند تحویل نفت و گاز بسیار مهم است.

ابزار برش و پیرایش: پس از اندازه گیری و صاف شدن لوله، از ابزارهای تخصصی برش و پیرایش برای برش دادن آن به طول های دقیق استفاده می شود.

اره های سرد و قیچی های پرنده: اره های سرد برش های تمیز و بدون سوراخ را برای لوله های با قطر کوچک و متوسط ایجاد می کنند. قیچی پرنده دستگاه های برش با سرعت بالا مناسب برای خطوط تولید بزرگ است که قادر به برش لوله با سرعت بالا بدون توقف خط است.

روکش و پخ کردن: پس از برش، لوله ممکن است جهت آماده سازی برای جوشکاری یا سایر فرآیندهای اتصال، رو به رو و پخ شود.3