چگونه دستگاه برش لیزری دقیق لبههای تمیز و دقیق را تضمین میکند و آیا برای مواد خاصی نیاز به مراحل پس از پردازش اضافی وجود دارد؟

فوکوس لیزری و کنترل پرتو

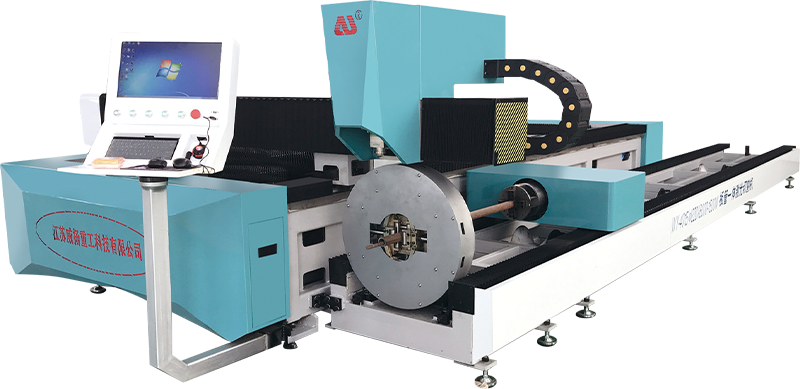

را دستگاه برش لیزری دقیق از یک پرتو لیزر پرقدرت استفاده می کند که دقیقاً روی نقطه بسیار ظریفی متمرکز شده است. تمرکز و شدت پرتو به صورت دینامیکی کنترل می شود تا اطمینان حاصل شود که فرآیند برش تا حد امکان دقیق و کارآمد است.

-

پرتو لیزر بسیار متمرکز : انرژی لیزر در ناحیه کوچکی روی سطح ماده متمرکز می شود و اطمینان حاصل می کند که برش بسیار دقیق است. دقت پرتو متمرکز بسیار مهم است، به ویژه هنگام برش هندسه های پیچیده یا پیچیده. توانایی کنترل نقطه کانونی باعث می شود لیزر در نقطه ایده آل بماند و ثبات و دقت برش را در طول عملیات حفظ کند. این امر برش لیزر را برای کاربردهایی که به تلرانس های دقیق و جزئیات ریز مورد نیاز است ایده آل می کند.

-

تنظیمات برای مواد و ضخامت : دستگاه برش لیزری دقیق می تواند تمرکز و قدرت پرتو خود را بر اساس ویژگی های خاص ماده (مانند ضخامت، چگالی و هدایت حرارتی) تنظیم کند. برای مثال، یک ماده نازکتر ممکن است به تنظیم توان کمتر با فوکوس دقیقتر نیاز داشته باشد، در حالی که مواد ضخیمتر ممکن است به تنظیمات قدرت بالاتر با فوکوس کمی گستردهتر نیاز داشته باشند. این سفارشیسازی تضمین میکند که لیزر به طور موثری مواد را بدون دریافت انرژی بیش از حد برش میدهد، که میتواند منجر به آسیب گرما یا لبههای ناهموار شود.

-

حداقل تاثیر حرارتی : machine also uses advanced beam control techniques to ensure that the heat from the laser is concentrated at the cutting point and does not spread too much to the surrounding material. This minimizes thermal distortion and helps keep the edges sharp and smooth.

مدیریت گرما و حداقل منطقه متاثر از گرما (HAZ)

در برش لیزری، مدیریت حرارت برای اطمینان از دست نخورده ماندن خواص مواد و تمیز بودن لبهها تا حد امکان ضروری است.

-

کنترل دقیق دما : برای جلوگیری از تغییر حرارت بیش از حد مواد اطراف برش، دستگاه برش لیزری دقیق از سیستم های خنک کننده و کنترل دما پیچیده استفاده می کند. این شامل استفاده از گازهای کمکی مانند نیتروژن یا اکسیژن است که به خنک شدن مواد کمک می کند و زباله های مذاب را از منطقه برش دور می کند. این امر انباشت گرمای کلی در مواد را کاهش می دهد، که می تواند باعث تشکیل یک منطقه متاثر از حرارت (HAZ) شود که ممکن است منجر به تغییرات ناخواسته در خواص مواد، مانند تغییر رنگ، شکنندگی، یا ضعف های ساختاری شود.

-

توزیع حرارت کنترل شده : به منظور جلوگیری از اعوجاج مواد، دستگاه برش لیزری دقیق تضمین می کند که شدت لیزر دقیقاً کنترل می شود تا HAZ را به حداقل برساند. این برای موادی مانند فلزات یا پلیمرهای درجه بالا بسیار مهم است، جایی که حتی تغییرات جزئی دما می تواند بر خواص مکانیکی تأثیر بگذارد. توانایی دستگاه برای برش با حداقل حرارت ورودی به ویژه برای مواد حساس به گرما، مانند فولاد ضد زنگ نازک یا پلاستیک های خاص، که در صورت قرار گرفتن در معرض گرمای بیش از حد ممکن است دچار تاب خوردگی یا تخریب شوند، سودمند است.

کنترل کیفیت لبه

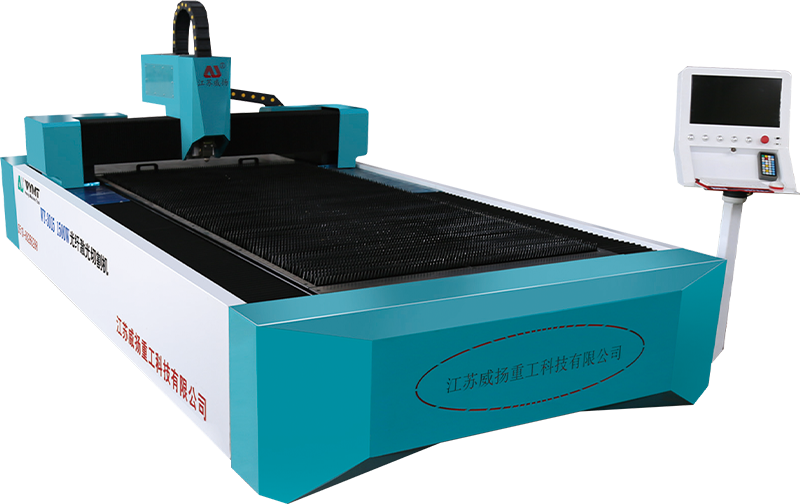

را دستگاه برش لیزری دقیق طراحی شده است تا برش هایی را ایجاد کند که تا حد امکان تمیز و صاف باشد و اغلب نیاز به پس پردازش اضافی را از بین می برد.

-

لبه های صاف و تیز : بر خلاف روشهای برش مکانیکی سنتی، که میتوانند لبههای ناهموار را پشت سر بگذارند یا نیاز به سنگزنی و برشزدایی اضافی دارند، برش لیزری یک برش تمیز و دقیق با حداقل زبری لبهها بر جای میگذارد. لیزر متمرکز، مواد را در حین برش ذوب می کند و لبه های صاف و تیز را بدون نیاز به پس پردازش ایجاد می کند. نتیجه یک لبه با سطح بالایی از دقت است که آن را برای طرحها و برنامههای پیچیده که در آن زیباییشناسی مهم است، ایدهآل میکند.

-

لبه ها را بدون تماس فیزیکی تمیز کنید : از آنجایی که فرآیند برش لیزر غیر تماسی است، هیچ نیروی فیزیکی به مواد وارد نمی شود که خطر تغییر شکل مواد را از بین می برد. این امر به ویژه برای مواد ظریف یا نازکی که ممکن است در اثر نیروی مکانیکی آسیب ببینند، مانند فویل آلومینیومی یا ورق های نازک اکریلیک بسیار مهم است. نتیجه یک قطعه تمام شده با کمترین سوراخ، زبری یا اعوجاج است، به ویژه در مقایسه با روش های مکانیکی مانند پانچ یا اره کردن.

-

بدون نیاز به عملیات ثانویه : برای اکثر برنامه ها، دستگاه برش لیزری دقیقs نیاز به فرآیندهای تکمیلی لبه ثانویه مانند سنگ زنی یا سنگ زدایی را از بین می برد. دقت بالا و ماهیت تمیز برش ها اغلب به این معنی است که می توان قطعات را مستقیماً پس از برش استفاده کرد و زمان و هزینه ساخت را کاهش می دهد.

برش کمکی با گازها

را use of assist gases is a fundamental part of the laser cutting process, enhancing the quality of the cut and optimizing the overall performance.

-

استفاده از گازهای کمکی (اکسیژن، نیتروژن، هوا) : در طول فرآیند برش از گازهای کمکی مختلف برای بهبود کیفیت برش استفاده می شود. به عنوان مثال، اکسیژن به اکسید شدن مواد در طول برش کمک می کند، که می تواند منجر به برش تمیزتر در برخی فلزات مانند فولاد نرم شود. از سوی دیگر، نیتروژن اغلب برای فولاد ضد زنگ و آلومینیوم برای جلوگیری از اکسیداسیون، حفظ سطح براق مواد و کاهش خطر تغییر رنگ ناخواسته در امتداد لبه ها استفاده می شود. هوای فشرده همچنین می تواند به عنوان یک جایگزین استفاده شود، به ویژه برای مواد غیر فلزی یا زمانی که کارایی هزینه در اولویت است.

-

مزایای خاص مواد : choice of assist gas impacts not only the appearance of the cut edge but also the cutting speed and quality. For example, using oxygen on mild steel can speed up the cutting process by aiding the oxidation reaction, while nitrogen is preferred for more refined metals to prevent oxidation and preserve the edge's integrity. Nitrogen also helps to keep the cut edges clean by blowing away molten material and preventing soot accumulation on the surface.

-

حذف کارآمد آوار : assist gases also play a role in removing debris from the cutting area. By blowing the molten material and vaporized particles away from the cut, the gases ensure that the cutting path remains clear, preventing debris buildup that could lead to impurities or roughness along the edges.

مراحل پس از پردازش برای برخی مواد مورد نیاز است

در حالی که دستگاه برش لیزری دقیقs برای تولید برش های تمیز و دقیق شناخته شده اند، هنوز شرایط خاصی وجود دارد که بسته به ماده و کاربرد مورد نظر ممکن است نیاز به پس پردازش باشد.

-

مواد ضخیم تر : هنگام برش مواد ضخیم تر (معمولا بالای 10 میلی متر)، لبه برش ممکن است مقداری زبری یا اکسیداسیون را نشان دهد که باید به آن توجه شود. به عنوان مثال، در حالی که فرآیند برش لیزری دقت را تضمین میکند، بخشهای ضخیمتر ممکن است گرمای بیشتری را جمعآوری کنند و منجر به نقصهای جزئی در امتداد لبهها شود. تکنیک های پس از پردازش مانند سنگ زنی، پرداخت یا برس زدن ممکن است برای دستیابی به یک سطح کاملا صاف لازم باشد.

-

مواد غیر فلزی : هنگام برش فلزات غیر فلزی مانند پلاستیک یا کامپوزیت، فرآیند لیزر ممکن است آثار ذوب، تغییر رنگ یا لایهای جزئی از مواد زغالشده باقی بگذارد. در حالی که این برش ها به طور کلی تمیز هستند، به ویژه در مقایسه با برش های مکانیکی، مراحل پس از پردازش مانند پولیش، خراش دادن، یا شستشو ممکن است برای از بین بردن باقیمانده زباله ها یا علائمی که ظاهر را تحت تاثیر قرار می دهند مورد نیاز باشد. موادی مانند اکریلیک یا پلی کربنات نیز ممکن است برای بازگرداندن شفافیت نوری یا حذف بقایای متاثر از گرما نیاز به تکمیل لبه داشته باشند.

-

برنامه های کاربردی با دقت بالا : در صنایعی مانند هوافضا، تجهیزات پزشکی یا الکترونیک، که در آن به دقت و کیفیت زیبایی شناختی بالایی نیاز است، حتی ممکن است نیاز به رفع نقص های کوچک باشد. در این موارد، عملیات تکمیلی اضافی مانند غیرفعال کردن، پرداخت، یا عملیات سطحی ممکن است برای اطمینان از اینکه لبه های برش استانداردهای کیفی سختگیرانه این بخش ها را برآورده می کنند، استفاده شود.

-

درمان سطح پس از برش : برخی از مواد، به ویژه فلزات مانند فولاد ضد زنگ یا تیتانیوم، ممکن است از درمان های پس از برش برای افزایش مقاومت در برابر خوردگی یا بهبود سختی سطح بهره مند شوند. تکنیک هایی مانند غیرفعال کردن یا آنودایز کردن اغلب در چنین مواردی استفاده می شود که نه تنها دوام مواد را بهبود می بخشد بلکه ظاهر آن را نیز افزایش می دهد.