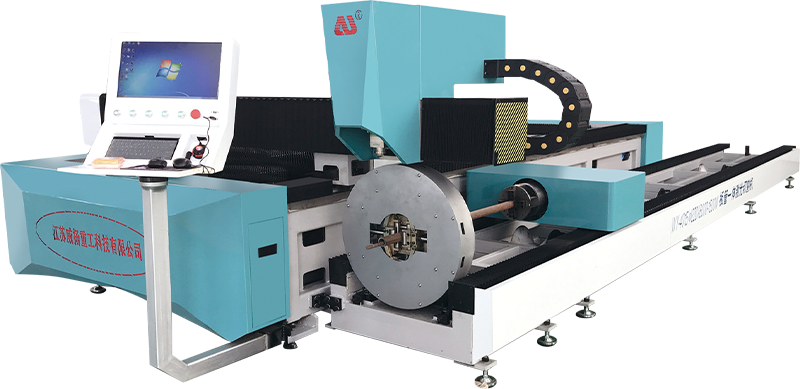

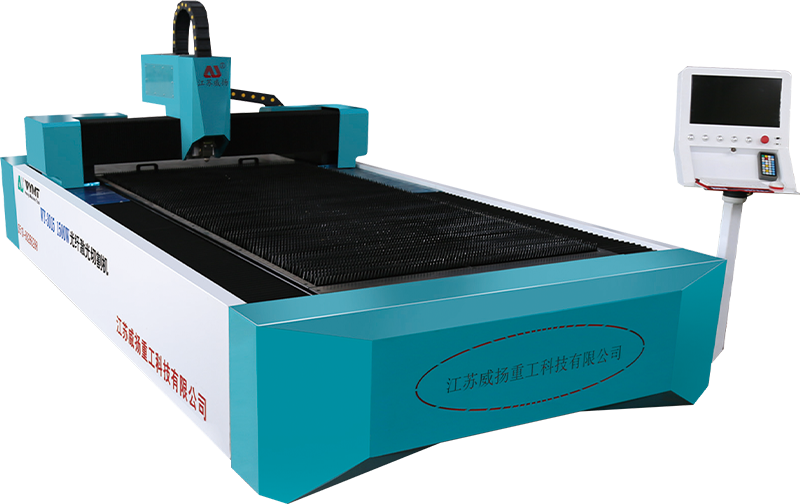

دستگاه برش لیزر تک پلت فرم چه سطحی از اتوماسیون را ارائه می دهد و آیا می توان آن را کاملاً خودکار کرد؟

بسیاری دستگاه های برش لیزر تک پلت فرم مجهز به سیستم های بارگیری و تخلیه خودکار مواد است که از نوار نقاله، بازوهای رباتیک یا میزهای شاتل استفاده می کند. این سیستم ها به گونه ای طراحی شده اند که مواد خام را بر روی سکوی برش بارگذاری کرده و پس از برش، قطعات تمام شده را جدا می کنند. این اتوماسیون نیاز به جابجایی دستی را از بین می برد، به طور قابل توجهی هزینه های نیروی کار را کاهش می دهد و خطای انسانی را به حداقل می رساند، که باعث بهبود توان عملیاتی و بهره وری عملیاتی می شود.

دستگاه های برش لیزری پیشرفته دارای قابلیت فوکوس خودکار هستند که فوکوس لیزر را بر اساس نوع و ضخامت مواد تنظیم می کند. این سیستم تضمین میکند که پرتو لیزر در طول فرآیند برش در نقطه کانونی بهینه باقی میماند و در نتیجه دقت و سازگاری بالاتری دارد. نیاز به تنظیمات فوکوس دستی را از بین می برد، بنابراین بهره وری و کیفیت برش را افزایش می دهد و در عین حال زمان خرابی را کاهش می دهد.

دستگاه های برش لیزری مدرن مجهز به نرم افزارهایی هستند که می توانند به طور خودکار مسیرهای برش را بهینه کنند. این نرم افزار هندسه طرح را تجزیه و تحلیل می کند و کارآمدترین مسیرهای برش را برای به حداقل رساندن زمان سفر، کاهش ضایعات مواد و بهبود راندمان کلی برش محاسبه می کند. این اتوماسیون پیشرفته امکان پردازش طرحهای پیچیدهتر را با حداقل مداخله دستی فراهم میکند و زمان چرخش سریعتر و استفاده بهینه از مواد را تضمین میکند.

برای اطمینان از کیفیت برش ثابت، سیستمهای برش لیزری خودکار، قدرت لیزر و سرعت برش را بر اساس ویژگیهای ماده، مانند ضخامت و نوع، تنظیم میکنند. به عنوان مثال، مواد ضخیمتر ممکن است به قدرت لیزر بالاتر یا سرعت برش کمتر برای دستیابی به کیفیت برش مطلوب نیاز داشته باشند. این خودتنظیمی به دستگاه اجازه می دهد تا با انواع مواد بدون کالیبراسیون مجدد دستی کار کند و عملکرد برش را در طیف وسیعی از کاربردها بهبود بخشد و درگیری اپراتور را کاهش دهد.

بسیاری از دستگاههای برش لیزری پیشرفته از سیستمهای نظارتی بیدرنگ استفاده میکنند که میتوانند خطاها را در طول فرآیند برش تشخیص دهند، مانند ناهماهنگی مواد، مسیرهای برش نادرست، یا مشکلات تمرکز. این سیستمها از سنسورها برای نظارت مداوم بر پارامترهای کلیدی استفاده میکنند و در صورت تشخیص ناهنجاری، بهطور خودکار تنظیمات دستگاه را تنظیم میکنند یا برای جلوگیری از نقص بیشتر، عملکرد را متوقف میکنند. این تشخیص خطا در زمان واقعی، قابلیت اطمینان عملیاتی را افزایش میدهد، نرخ ضایعات را کاهش میدهد و زمان خرابی مرتبط با عیبیابی دستی را به حداقل میرساند.

اتوماسیون پس از برش در برخی از سیستم های برش لیزری نیز موجود است، جایی که قطعات به طور خودکار پس از فرآیند برش مرتب شده، روی هم چیده شده یا جدا می شوند. به عنوان مثال، از بازوهای رباتیک یا نوار نقاله می توان برای انتقال قطعات بریده شده بر اساس اندازه، شکل یا نوع آنها به یک منطقه تعیین شده استفاده کرد. این مرتب سازی خودکار نیاز به مداخله دستی را کاهش می دهد و جریان کار را از برش تا مرحله بعدی تولید، مانند مونتاژ یا حمل و نقل ساده می کند.

بسیاری از سیستمهای برش لیزری مدرن قابلیتهای نظارت و کنترل از راه دور را از طریق نرمافزار مبتنی بر ابر یا اتصالات شبکه محلی ارائه میدهند. این به اپراتورها اجازه می دهد تا بر چندین ماشین از یک مکان متمرکز نظارت کنند، عملکرد دستگاه را ردیابی کنند و تنظیمات را در زمان واقعی انجام دهند. ویژگیهای تعمیر و نگهداری پیشبینیکننده میتوانند اپراتورها را در مورد مشکلات احتمالی قبل از اینکه باعث خرابی شوند، هشدار دهند. دسترسی از راه دور کارایی عملیاتی را افزایش می دهد، زیرا مدیریت منابع را بهتر می کند و نیاز به نظارت در محل را کاهش می دهد.