چگونه می توان شکاف تیغه دستگاه برش هیدرولیک را تنظیم کرد؟

درک اهمیت شکاف صحیح تیغه در دستگاه های برش هیدرولیک

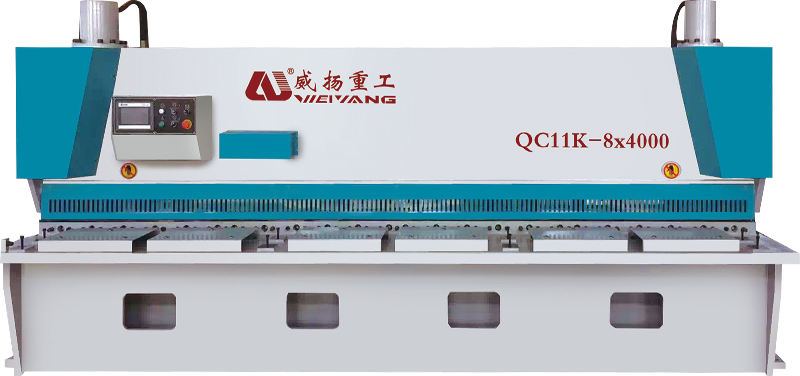

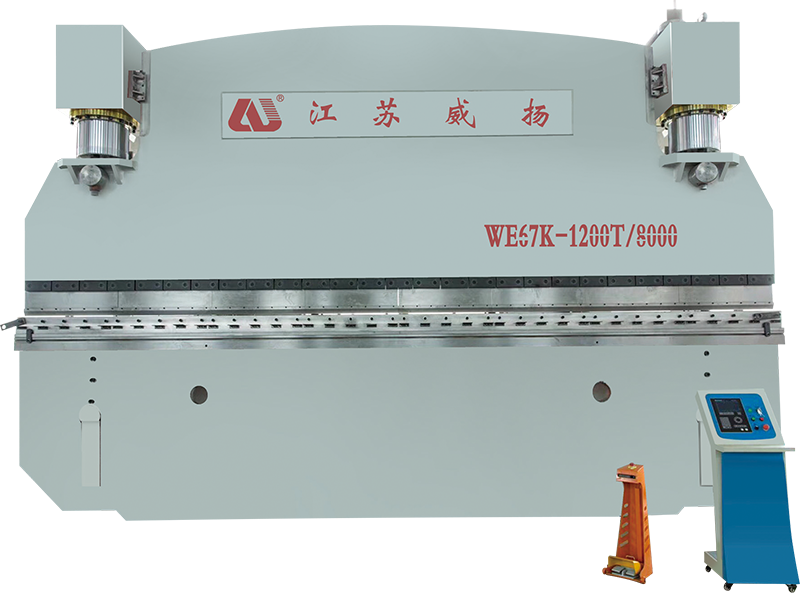

در الف دستگاه برش هیدرولیک شکاف تیغه یکی از تأثیرگذارترین پارامترهای در تعیین دقت برش ، بهره وری عملیاتی و قابلیت اطمینان تجهیزات بلند مدت است. شکاف تیغه به عنوان فاصله بین تیغه های فوقانی و تحتانی در طی فرآیند برش تعریف می شود. در حالی که این اندازه گیری اغلب فقط بخشی از میلی متر است ، اما تأثیر مستقیم و قابل اندازه گیری بر کیفیت قطعه کار تمام شده ، عمر تیغه ها ، بار روی سیستم هیدرولیک و حتی ایمنی اپراتور دارد. فیزیک پشت برش شامل تمرکز نیروی در امتداد لبه خطی برای شکستگی و مواد جداگانه است. اگر این نیرو به دلیل شکاف نادرست تیغه به روش صحیح اعمال نشود ، فرآیند برش ناکارآمد و بالقوه آسیب دیده می شود.

شکاف تیغه تنظیم شده به درستی تضمین می کند که این ماده بدون تغییر شکل بیش از حد به مقدار مناسب استرس برشی در نظر گرفته می شود. اگر شکاف خیلی باریک باشد ، ممکن است تیغه ها به جای برش دادن آن به صورت تمیز ، به مواد فشار بیاورند ، و باعث ایجاد لبه های لبه ، تولید بیش از حد گرما و شتاب سایش تیغه می شوند. اصطکاک اضافی همچنین نیازهای فشار هیدرولیکی را افزایش می دهد ، که به نوبه خود پمپ ها ، دریچه ها و مهر و موم ها را کاهش می دهد. این می تواند منجر به خرابی سیستم هیدرولیک زودرس ، هزینه های نگهداری بالاتر و خرابی تولید نشده شود. از طرف دیگر ، اگر شکاف بیش از حد گسترده باشد ، تیغه ها توانایی خود را برای اعمال نیروی برش متمرکز از دست می دهند ، که منجر به پارگی به جای برش تمیز می شود. این منجر به لبه های خشن ، تشکیل سنگ فرش سنگین و نادرستی های بعدی در قطعات برش می شود که همه آنها نیاز به عملیات پایان ثانویه ، مصرف کار و زمان اضافی دارند.

نوع و ضخامت مواد عوامل اصلی هستند که تنظیم صحیح شکاف تیغه را دیکته می کنند. مواد نرم و نازک مانند آلومینیوم یا مس برای دستیابی به یک صاف نیاز به یک شکاف بسیار باریک دارند ، در حالی که مواد سخت تر و ضخیم تر مانند فولاد با کشش بلند به یک شکاف بزرگتر نیاز دارند تا مقاومت مواد در برابر برش را در خود جای دهد. بسیاری از تولید کنندگان تجهیزات نمودارهای مفصلی را ارائه می دهند که شکاف توصیه شده را به عنوان درصدی از ضخامت مواد مشخص می کند ، به طور معمول از 5 ٪ تا 10 ٪. این مقادیر از آزمایش های گسترده گرفته شده و به معنای تعادل کیفیت برش با طول عمر تیغه است. با این حال ، در محیط های تولید واقعی ، تغییرات در سختی مواد ، سطح سطح و استرس داخلی به این معنی است که اپراتورها باید گاهی اوقات این تنظیمات را تنظیم کنند تا به نتایج بهینه برسند. تکنسین های ماهر اغلب در طول سالها تجربه ، گوش دادن به صدای برش ، مشاهده لبه برشی و بار دستگاه نظارت ، احساس شکاف مناسب را ایجاد می کنند.

اهمیت شکاف تیغه صحیح فراتر از کیفیت برش فوری است. این مستقیماً بر کارآیی تولید تأثیر می گذارد. در عملیات با توان بالا ، جایی که هزاران برگه روزانه پردازش می شوند ، حتی ناکارآمدی جزئی می تواند به تلفات قابل توجهی تجمع یابد. شکاف تیغه ای نادرست که چرخه برش را فقط با کسری از ثانیه در هر ورق کاهش می دهد ، در طول تغییر ، به ساعات بهره وری از دست رفته ترجمه می شود. علاوه بر این ، بازگرداندن برگه های برش ضعیف ، کار اضافی را معرفی می کند ، نرخ ضایعات را افزایش می دهد و برنامه های گردش کار را مختل می کند. با حفظ شکاف صحیح تیغه ، اپراتورها از جریان صاف تر مواد ، زمان چرخه سازگار و کیفیت خروجی قابل پیش بینی اطمینان می دهند که همه اینها برای اهداف تولید در صنایعی مانند تولید خودرو ، کشتی سازی و ساخت فولاد سازه بسیار مهم است.

ایمنی اپراتور یکی دیگر از دلایل مهم برای اطمینان از تنظیمات صحیح شکاف تیغه است. هنگامی که این شکاف نادرست است ، ممکن است مواد در حین برش غیرقابل پیش بینی شوند و باعث انتشار ناگهانی یا ضربه زدن شوند. این می تواند اپراتور را در معرض خطرات مانند نقاط خرج کردن ، بقایای پرواز یا حرکت مواد کنترل نشده قرار دهد. دستگاه های برش هیدرولیک با نیروی عظیم کار می کنند و هرگونه رفتار غیر منتظره ای در قطعه کار می تواند عواقب جدی داشته باشد. شکاف مناسب تیغه با اطمینان از درگیری پایدار مواد در طول برش ، این خطرات را به حداقل می رساند. علاوه بر این ، تنظیم صحیح احتمال اتصال تیغه یا لگد زدن را کاهش می دهد ، که می تواند در هنگام شکاف بیش از حد باریک باشد ، دستگاه را مجبور به متوقف کردن ناگهانی و نیاز به مداخله دستی - یک خطر ایمنی دیگر می کند.

بهره وری انرژی نیز به دقت شکاف تیغه گره خورده است. شکاف درست تنظیم شده به سیستم هیدرولیک اجازه می دهد تا در محدوده فشار طراحی شده خود کار کند و مصرف انرژی در هر برش را به حداقل برساند. هنگامی که شکاف خیلی کوچک است ، دستگاه برای تکمیل برش ، افزایش قدرت و ایجاد گرمای اضافی در مایع هیدرولیک باید فشار بیشتری داشته باشد. این نه تنها هزینه های انرژی را افزایش می دهد بلکه باعث شکستن روغن هیدرولیک می شود و نیاز به تغییرات مکرر و تعویض فیلتر دارد. با گذشت سالها کار ، تفاوت در مصرف انرژی بین یک شکاف بهینه تنظیم شده و یک تنظیم ضعیف می تواند صرفه جویی در هزینه قابل توجهی باشد ، به خصوص برای امکاناتی که چندین دستگاه را در عملکرد مداوم انجام می دهند.

شکاف تیغه همچنین بر میزان سایش خود تیغه ها تأثیر می گذارد. هر چرخه برش لبه های تیغه را به نیروهای تماس بالا می برد. اگر این شکاف نادرست باشد ، این نیروها به طور ناهموار توزیع می شوند و باعث ایجاد تراشه موضعی ، میکرو خرد شدن یا تغییر شکل لبه می شوند. با گذشت زمان ، این منجر به تیز کردن یا جایگزینی مکرر ، افزایش هزینه های مصرفی و خرابی دستگاه می شود. در موارد شدید ، تنظیمات شکاف نادرست می تواند به سیستم نصب تیغه آسیب برساند و نیاز به تعمیرات گران قیمت یا تعویض اجزای نصب دارد. به همین دلیل ، حفظ شکاف صحیح تیغه بخشی از برنامه های پیشگیری از نگهداری در مغازه های ساختگی به خوبی است. اندازه گیری و تنظیم منظم می تواند عمر تیغه را به میزان قابل توجهی افزایش دهد ، هزینه های عملیاتی را کاهش داده و کیفیت برش مداوم را حفظ کند.

در صنایع با الزامات دقیق و ابعادی دقیق مانند هوافضا ، دفاعی و ساخت معماری با سطح بالا ، عواقب شکاف تیغه نادرست حتی برجسته تر است. در این برنامه ها ، کیفیت لبه فقط موضوع ظاهر نیست - مستقیماً بر عملکرد و یکپارچگی ساختاری قسمت تمام شده تأثیر می گذارد. یک لبه برش ضعیف می تواند غلظت استرس ایجاد کند که ممکن است منجر به نارسایی زودرس در زیر بار شود. علاوه بر این ، اگر قطعات به دلیل برش ضعیف ، نیازهای تحمل را برآورده نکنند ، ممکن است به طور کامل رد شوند و منجر به هدر رفتن مواد و زمان تولید از دست رفته شوند. حفظ شکاف صحیح تیغه ، انطباق با مشخصات مشتری و استانداردهای نظارتی ، جلوگیری از رد هزینه و حفظ اعتماد مشتری را تضمین می کند.

از دیدگاه کنترل فرآیند ، شکاف تیغه متغیری است که باید در روشهای تضمین کیفیت کنترل و مستند شود. بسیاری از دستگاه های برش هیدرولیک پیشرفته اکنون مجهز به شاخص های شکاف دیجیتال یا سیستم های تنظیم خودکار شکاف هستند که امکان تنظیم دقیق و قابل تکرار را فراهم می کنند. این سیستم ها از پیش تعیین شده شکاف برای مواد و ضخامت های مختلف ، کاهش زمان تنظیم و از بین بردن حدس زدن اپراتور استفاده می کنند. در امکانات بدون چنین اتوماسیون ، تنظیم دستی نیاز به اندازه گیری دقیق با استفاده از سنجهای احساس کننده یا شاخص های شماره گیری ، همراه با برش های تست برای تأیید عملکرد دارد. صرف نظر از روش مورد استفاده ، درک اهمیت عملکردی این شکاف تضمین می کند که به عنوان یک پارامتر اولویت به جای یک پس از آن رفتار می شود.

ملاحظات زیست محیطی همچنین با دقت شکاف تیغه مرتبط است. با کاهش شکل گیری Burr و از بین بردن نیاز به سنگ زنی ثانویه یا Deburring ، شکاف درست به حداقل می رسد و به حداقل رساندن گرد و غبار و تولید ذرات در کارگاه کمک می کند. این به یک محیط کار تمیزتر کمک می کند و بار سیستم های استخراج گرد و غبار را کاهش می دهد. علاوه بر این ، به حداقل رساندن تولید مجدد و تولید ضایعات تأثیر مثبتی بر میزان استفاده از مواد دارد و از اهداف پایداری در عملیات تولید مدرن پشتیبانی می کند.

شناسایی عوامل اصلی تأثیرگذاری بر تنظیمات شکاف تیغه بهینه

هنگام تنظیم دستگاه برش هیدرولیک برای عملکرد دقیق و کارآمد ، یکی از مهمترین تنظیمات تعیین شکاف بهینه تیغه بشر شکاف تیغه به طور مستقیم بر کیفیت برش ، عمر تیغه ، بار سیستم هیدرولیک و راندمان کلی تولید تأثیر می گذارد. با این حال ، تنظیم شکاف صحیح یک عدد ثابت نیست - بستگی به ترکیبی از آن دارد خصوصیات مادی با وضعیت ماشین وت الزامات عملیاتی بشر شناسایی این عوامل و درک چگونگی تعامل آنها برای دستیابی به کاهش های با کیفیت بالا ضروری است.

یکی از تأثیرگذارترین عوامل است ضخامت مواد بشر به طور کلی ، مواد ضخیم تر به شکاف تیغه بزرگتر از آنجا که آنها در طول برش مقاومت بیشتری ایجاد می کنند و به فضای بیشتری برای شکستگی مواد نیاز دارند. اگر شکاف برای مواد ضخیم خیلی کوچک است ، لبه های برش تجربه می کنند اصطکاک بیش از حد و فشرده سازی ، افزایش سایش تیغه و استرس سیستم هیدرولیک. برعکس ، برای مواد نازک ، شکافی که بیش از حد گسترده باشد باعث می شود که مواد قبل از برش آن خم شوند یا بچرخند و در نتیجه لبه های خشن و نامنظم ایجاد شود. تولید کنندگان به طور معمول ارائه می دهند نمودارهای شکاف توصیه شده این نشان می دهد که شکاف تیغه را به عنوان درصدی از ضخامت مواد - که اغلب بین آنها قرار دارد 5 ٪ و 10 ٪ بشر این مقادیر نقطه شروع را فراهم می کنند ، اما شرایط دنیای واقعی ممکن است نیاز به تنظیمات خوبی داشته باشد.

یک پارامتر مهم دیگر این است سختی مادی بشر هرچه ماده سخت تر باشد ، برای برشی آن نیاز به نیروی بیشتر است. شکاف باید بر این اساس تنظیم شود بشر به عنوان مثال ، فولاد کربن بالا یا فولاد ضد زنگ سخت به یک شکاف بزرگتر از فلزات نرم تر نیاز دارد الومینیوم یا مس از همان ضخامت مواد سخت کمتر از تنظیمات شکاف نادرست بخشنده هستند-خیلی باریک می تواند شکاف تیغه یا ریزپردازی را ایجاد کند ، در حالی که یک شکاف بیش از حد گسترده می تواند منجر به پارگی و تشکیل قابل توجهی برسد. اپراتورها نیز باید در نظر بگیرند استحکام کششی مادی ، که بر نحوه تغییر شکل مواد و شکستگی های زیر استرس برشی تأثیر می گذارد.

وضعیت سطح مواد همچنین نقش ایفا می کند. ورق هایی با روکش ، لمینت یا فیلم های محافظ ممکن است برای جلوگیری از تنظیمات شکاف کمی متفاوت نیاز داشته باشند لایه لایه یا لایه برداری در حین برش به طور مشابه ، مواد با اتمام آسیاب خشن یا بی نظمی های سطح ممکن است برای جلوگیری از ابتلا به تیغه یا کشیدن تیغه به تنظیمات نیاز داشته باشند. برای مواد دقیق و دقیق ، یک شکاف صحیح برای حفظ یکپارچگی سطح و جلوگیری از معرفی خراش ها یا غوطه ها ضروری است.

در نوع مواد تیغه و آن وضعیت سایش فعلی به همان اندازه مهم هستند تیغه های جدید و تیز می توانند برش های تمیز را با شکاف های کمی کوچکتر انجام دهند ، در حالی که تیغه های فرسوده برای جبران لبه های برش گرد به شکاف بیشتری نیاز دارند. فولاد پر سرعت (HSS) تیغه ها وضوح طولانی تر را حفظ می کنند و نسبت به انحرافات شکاف جزئی تحمل بیشتری دارند ، در حالی که تیغه های کاربید برای جلوگیری از تراشیدن ، تنظیمات شکاف بسیار دقیقی را تقاضا کنید. بازرسی های مکرر و برنامه های نگهداری تیغه باید در روال تولید ادغام شود تا اطمینان حاصل شود که تنظیمات GAP با گذشت زمان تیغه ها بهینه باقی می مانند.

استحکام و تراز دستگاه عوامل مکانیکی اساسی هستند. اگر قاب ماشین برش یا دارندگان تیغه کاملاً تراز نشده اند ، حتی تنظیم شکاف اسمی صحیح نتایج متناقض را در عرض برش به همراه خواهد داشت. پوشیدن راه های راهنما ، لولا یا استوانه هیدرولیک می تواند باعث ایجاد شکاف از یک طرف دستگاه به طرف دیگر شود. این بدان معنی است که قبل از تنظیم دقیق شکاف ، دستگاه باید در وضعیت مکانیکی خوبی قرار داشته باشد ، با تمام اجزای ساختاری و هدایتگر به درستی تراز و محکم شده است.

فشار سیستم هیدرولیک مستقیماً بر نیروی برش اعمال شده از طریق تیغه ها تأثیر می گذارد. اگر فشار هیدرولیک نسبت به شکاف تعیین شده خیلی زیاد باشد ، ممکن است تیغه ها خیلی عمیق در مواد حفر شوند ، سایش ابزار را افزایش دهند و به طور بالقوه تغییر شکل ورق را انجام دهند. اگر فشار خیلی کم باشد ، برش ممکن است ناقص باشد و الیاف مواد جداگانه ای را که نیاز به پیرایش ثانویه دارند ، باقی می گذارد. اپراتورها باید اطمینان حاصل کنند که تنظیمات فشار با هم شکاف انتخاب شده و هم خصوصیات مادی مطابقت دارد ، زیرا این دو به هم وابسته هستند.

عوامل محیطی ، در حالی که غالباً نادیده گرفته می شوند ، می توانند به طور ظریف بر شکاف بهینه تأثیر بگذارند. تغییر دما در این کارگاه می تواند باعث انبساط حرارتی یا انقباض در هر دو تیغه و قاب شود و اندازه شکاف مؤثر را تغییر دهد. این اثر به ویژه در امکاناتی که ماشین ها به طور مداوم در تغییرات طولانی کار می کنند ، مهم است و باعث ایجاد گرما در سیستم هیدرولیک و ساختار اطراف آن می شود. اپراتورهایی که در چنین محیط هایی کار می کنند باید بدانند که شکافی که در صبح وجود دارد ممکن است بعداً در روز برای حفظ دقت برش نیاز به تنظیمات جزئی داشته باشد.

الزامات تولید نیز بر تنظیمات شکاف تأثیر می گذارد. برای عملیات برش با حجم بالا ، حفظ شکاف کمی بزرگتر می تواند عمر تیغه را طولانی تر کرده و خرابی را برای تیز کردن کاهش دهد ، حتی اگر این به معنای تحمل کمی تشکیل دهنده برآمدگی باشد. در برنامه های با دقت بالا ، مانند هوافضا یا ساخت مؤلفه پزشکی ، با وجود تجارت در زندگی تیغه ، ممکن است شکاف کمتری برای دستیابی به کیفیت لبه لازم لازم باشد. بنابراین تصمیم در مورد اندازه شکاف صرفاً فنی نیست - شامل متعادل کردن است اولویت های هزینه ، سرعت و کیفیت خاص برای هر اجرای تولید.

در تجربه اپراتور یک عامل تعیین کننده در دستیابی به بهترین نتایج باقی مانده است. در حالی که نمودارها و دستورالعمل ها یک پایه نظری را ارائه می دهند ، اپراتورهای فصلی درک بصری از چگونگی تأثیر تغییرات کوچک در تنظیمات شکاف بر برش را ایجاد می کنند. آنها می توانند با گوش دادن به صدای برشی ، احساس مقاومت از طریق کنترل دستگاه ، یا بازرسی از لبه سریع بلافاصله پس از برش. این مهارت تنظیمات سریع را بدون تکیه فقط به اندازه گیری های آزمایشی و خطا و بهبود کارایی کلی امکان پذیر می کند.

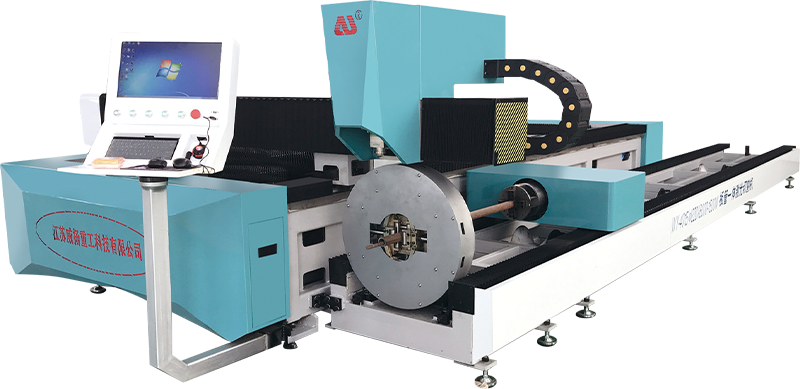

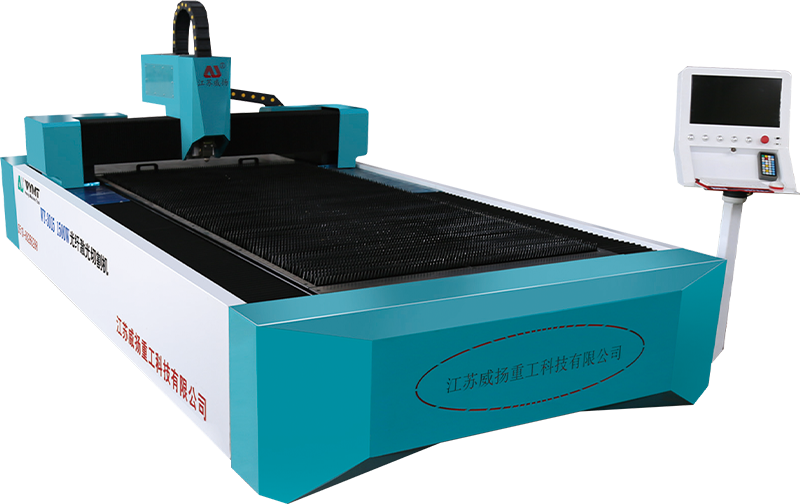

در امکانات پیشرفته تر ، دستگاه های برشی هیدرولیک تحت کنترل CNC مجهز به سیستم های تنظیم شکاف تیغه خودکار هستند. اینها از موتورهای سروو ، سنسورها و نرم افزار کنترل استفاده می کنند تا شکاف دقیق را بر اساس پارامترهای ورودی مانند نوع مواد ، ضخامت و سختی تنظیم کنند. در حالی که اتوماسیون نیاز به تنظیمات دستی را کاهش می دهد ، درک عوامل اساسی که بر تنظیمات شکاف تأثیر می گذارد ، مهم است. در صورت عدم موفقیت سیستم های خودکار یا نتایج غیر منتظره ، اپراتورها هنوز هم باید بتوانند مشکل را به صورت دستی تشخیص داده و اصلاح کنند.

نگهداری پیشگیری نقش غیرمستقیم اما حیاتی در حفظ تنظیمات شکاف صحیح ایفا می کند. روغن کاری منظم قطعات متحرک ، بازرسی از مهرهای هیدرولیکی ، بررسی برای تغییر شکل قاب ، و اطمینان از مناسب گشتاور نصب تیغه همه در حفظ عملکرد شکاف سازگار نقش دارند. غفلت از این وظایف نگهداری می تواند منجر به سایش دستگاه مترقی شود ، که به تدریج شکاف مؤثر را از مقدار مورد نظر خود دور می کند ، حتی اگر مکانیسم تنظیم تغییر نکرده باشد.

با دقت در نظر گرفتن خاصیت مواد با وضعیت ماشین با نوع تیغه با تنظیمات هیدرولیک وت اهداف تولید ، اپراتورها می توانند شناسایی و نگهداری کنند شکاف بهینه تیغه برای هر کار برش تعامل بین این عوامل به این معنی است که دستیابی به شکاف مناسب هم یک محاسبه فنی و هم یک مهارت عملی است که نیاز به دانش ، مشاهده و تنظیم در طول زندگی دستگاه دارد.

ابزارها و ابزارهای مورد نیاز برای تنظیم دقیق شکاف تیغه

هنگام تنظیم شکاف تیغه در الف دستگاه برش هیدرولیک ، دقت برای حفظ کیفیت برش مداوم ، به حداقل رساندن سایش تیغه و اطمینان از ایمنی عملیاتی بسیار مهم است. دستیابی به این دقت نه تنها درک کامل از اصول ایجاد شکاف بلکه صحیح است ابزارها و سازها به طور خاص برای اندازه گیری ، تراز و تنظیم طراحی شده است. این ابزارها به اپراتورها کمک می کنند تا فاصله بین تیغه وت تیغ پایین در طول کل طول برش یکنواخت است و برای مواد خاص پردازش مناسب است. در زیر دسته بندی های اصلی ابزارها و ابزارهای مورد نیاز برای تنظیم دقیق شکاف تیغه ، با توضیحات دقیق در مورد عملکرد ، کاربرد و بهترین شیوه های آنها وجود دارد.

1. سنجهای احساس برای اندازه گیری شکاف مستقیم - سنجهای احساس کننده یکی از مهمترین ابزارهای تنظیم شکاف تیغه هستند. آنها از یک سری تیغه های فلزی نازک و دقیقاً ماشینکاری شده با ضخامت متفاوت تشکیل شده اند که هر یک با اندازه گیری آن در میلی متر یا اینچ مهر می شوند. هنگام تنظیم شکاف ، اپراتور سنج سنج مناسب بین تیغه ها را درج می کند تا بررسی کند که آیا ترخیص کالا از گمرک با مقدار مورد نظر مطابقت دارد یا خیر. به عنوان مثال ، اگر برش یک ورق فولادی 4 میلی متر و شکاف توصیه شده 0.3 میلی متر (حدود 7-8 ٪ از ضخامت) باشد ، اپراتور برای تأیید ترخیص یکنواخت در طول برشی از تیغه احساس کننده 0.3 میلی متر استفاده می کند. برای مقاومت در برابر تغییر شکل در حین استفاده مکرر ، باید از فولاد سخت شده ساخته شود و برای حفظ دقت باید به صورت دوره ای کالیبره شود. استفاده صحیح شامل اطمینان از اسلایدهای سنج بین تیغه ها با مقاومت جزئی است و نشانگر ترخیص صحیح بدون نیروی بیش از حد است.

2. شاخص های شماره گیری برای بررسی موازی سازی - در حالی که سنجهای احساس کننده برای اندازه گیری های نقطه ای عالی هستند ، اما آیا شکاف تیغه از یک انتهای دستگاه به طرف دیگر یکنواخت است یا خیر. این جایی است که شاخص های شماره گیری وارد می شوند. یک شاخص شماره گیری ، که بر روی یک پایه مغناطیسی نصب شده است ، می تواند تغییرات کوچک را در موقعیت تیغه با وضوح به اندازه 0.01 میلی متر اندازه گیری کند. اپراتور می تواند نشانگر را در امتداد لبه برش جارو کند تا اطمینان حاصل شود که هر دو تیغه فوقانی و تحتانی کاملاً موازی هستند. در صورت یافتن اختلافات ، پیچ های نصب تیغه دستگاه یا مکانیسم های گوه تنظیم می شوند تا زمانی که خواندن سازگار باشد. شاخص های شماره گیری به ویژه پس از تعویض تیغه یا نگهداری عمده از اهمیت ویژه ای برخوردار هستند ، زیرا هرگونه سوء استفاده می تواند منجر به سایش ناهموار و عملکرد ضعیف شود.

3. آچارهای گشتاور برای پیچ های نصب تیغه - کاربرد مناسب گشتاور در پیچ های نصب تیغه برای حفظ یک تنظیم شکاف پایدار ضروری است. اگر پیچ ها بیش از حد محکم شوند ، می توانند نگهدارنده تیغه را تحریف کنند و شکاف را تغییر دهند. اگر تحت فشار قرار بگیرند ، تیغه می تواند در حین کار تغییر کند و باعث برش متناقض شود. آچارهای گشتاور امکان سفت شدن دقیق مشخصات پیشنهادی سازنده را که معمولاً در نیوتن-مترهای (NM) یا پوند پوند (LB-FT) بیان می شود ، امکان پذیر است. استفاده از گشتاور صحیح تضمین می کند که تیغه در حین چرخه برش در حالی که از استرس ساختاری بر روی اجزای نصب جلوگیری می کند ، در موقعیت ثابت باقی می ماند. آچارهای گشتاور با کیفیت بالا باید به طور مرتب مجدداً مورد بررسی قرار گیرند تا از صحت اطمینان حاصل شود.

4. مستقیم و حاکمان دقیق برای تأیید تراز - حفظ لبه برش مستقیم و واقعی برای تماس با تیغه ضروری است. یک لبه مستقیم با ماشین سازی ، که اغلب از فولاد سخت شده یا گرانیت ساخته شده است ، در امتداد سطح برش قرار می گیرد تا هرگونه تعظیم ، پیچش یا بی نظمی را بررسی کند. حتی انحرافات جزئی در صافی می تواند شکاف های ناهموار را در طول تیغه ایجاد کند و در نتیجه عملکرد برش ضعیف ایجاد شود. علاوه بر این ، حاکمان دقیق با فارغ التحصیلی های خوب ، قبل از اندازه گیری دقیق تر با سنجش یا نشانگرهای شماره گیری ، بررسی های سریع و تقریبی را امکان پذیر می کنند.

5. کالیپر دیجیتال و میکرومتر برای ارزیابی سایش تیغه - ضخامت تیغه در طول زمان به دلیل سایش و تیز کردن مکرر تغییر می کند. کالیپرهای دیجیتال و میکرومتر به اپراتورها امکان می دهند ابعاد تیغه را به طور دقیق اندازه گیری کنند و اطمینان حاصل کنند که سایش یکنواخت و در تحمل است. سایش ناهموار می تواند به شکاف متناقض منجر شود و باعث می شود که یک طرف تیغه را از بین ببرد یا آن را ربوده شود. میکرومتر با وضوح بالاتر (اغلب تا 0.001 میلی متر) ، به ویژه برای بررسی تغییرات خوب در امتداد لبه تیغه مفید هستند و از تنظیمات دقیق در تنظیمات شکاف اطمینان می دهند.

6. سیستم های تراز لیزر برای برنامه های با دقت بالا -در امکاناتی که نیاز به برش با دقت بالا دارد ، می توان از سیستم های تراز لیزر برای اطمینان از موازی بودن تیغه کامل و تنظیمات شکاف یکنواخت استفاده کرد. این سیستم ها پرتو لیزر را در طول تیغه طراحی می کنند و به اپراتورها امکان می دهد حتی انحراف میکروسکوپی را در تراز تشخیص دهند. با ترکیب خوانش های لیزر با تنظیمات دستی ، می توان شکاف را به تحمل دقیق ، بهبود سازگاری برای کاربردهای خواستار مانند هوافضا ، دفاع و ساخت تجهیزات پزشکی تنظیم کرد.

7. سنجهای فشار هیدرولیک برای نظارت بر بار سیستم - تنظیم شکاف تیغه از نزدیک با فشار عملیاتی سیستم هیدرولیک گره خورده است. سنجهای فشار به تأیید اینکه نیروی هیدرولیک در محدوده توصیه شده برای شکاف انتخاب شده و ضخامت مواد است ، کمک می کند. اگر فشار بیش از حد زیاد باشد ، می تواند شکاف بیش از حد باریک یا مقاومت بیش از حد ماده را نشان دهد. اگر خیلی کم باشد ، می تواند به شکافی که بیش از حد گسترده یا ناکافی است ، اشاره کند. نظارت بر فشار هیدرولیک در حین کاهش آزمایش به اپراتورها کمک می کند تا هم شکاف و هم تنظیمات سیستم را برای عملکرد بهینه تنظیم کنند.

8 - در بسیاری از دستگاه های برشی هیدرولیک ، به ویژه طرح های مکانیکی قدیمی تر ، تنظیم شکاف تیغه با قرار دادن شیم یا بلوک های فاصله بین نگهدارنده تیغه و قاب دستگاه. تابلوها قطعات نازک و دقیقاً ماشینکاری شده از فلز هستند که می توانند برای دستیابی به شکاف مورد نظر جمع شوند. آنها اجازه می دهند تنظیمات قابل تکرار و قابل تکرار و در هنگام جبران سایش تیغه ناهموار مفید باشند. از طرف دیگر ، بلوک های فضا ضخیم تر هستند و برای تنظیمات بزرگتر در حین نصب تیغه یا نگهداری عمده استفاده می شوند.

9. دنده محافظ برای کار تنظیم ایمن - در حالی که یک ابزار اندازه گیری نیست ، تجهیزات محافظ شخصی (PPE) بخش مهمی از هر فرآیند تنظیم تیغه است. اپراتورها هنگام استفاده از تیغه های تیز ، عینک ایمنی برای محافظت در برابر بقایای پرواز در حین برش های آزمایشی ، و در صورت استفاده از اجزای افتاده ، باید از دستکش های مقاوم در برابر برش استفاده کنند. PPE تضمین می کند که روند بررسی و تنظیم شکاف - که اغلب شامل نزدیکی به لبه برش است - با حداقل خطر آسیب انجام می شود.

10. ابزارهای تنظیم خاص سازنده - برخی از دستگاه های برش هیدرولیک مدرن با ابزارهای تنظیم اختصاصی طراحی شده اند که برای رابط کار با سیستم نصب تیغه خاص دستگاه و تنظیم شکاف طراحی شده اند. این ابزارها ممکن است شامل آچارهای سفارشی ، مکانیسم های اهرم یا دستگاه های تنظیم دیجیتال باشد که روند تنظیم را ساده می کند و احتمال خطای اپراتور را کاهش می دهد. استفاده از این ابزارهای OEM همیشه در صورت وجود ارجح است ، زیرا آنها برای تنظیم دقیق دستگاه مهندسی شده و روش تنظیم توصیه شده سازنده را دنبال می کنند.

آماده سازی دستگاه برشی هیدرولیک قبل از تنظیم

قبل از انجام هر تنظیم شکاف تیغه در الف دستگاه برش هیدرولیک ، تهیه صحیح هم دستگاه و هم در فضای کاری ضروری است. آماده سازی مناسب ، ایمنی ، دقت و کارآیی را تضمین می کند ، در حالی که خطر آسیب به دستگاه یا مواد را به حداقل می رساند. پرش یا عجله در مراحل آماده سازی می تواند منجر به برش ناهموار ، سایش بیش از حد تیغه ، فشار سیستم هیدرولیک و آسیب احتمالی شود. نکات زیر با تأکید بر رویه های فنی و بهترین شیوه های عملیاتی ، اقدامات و ملاحظات لازم را برای تنظیم دقیق شکاف تیغه بر روی دستگاه برشی هیدرولیکی شرح می دهد.

1. روش های خاموش و قفل دستگاه - ایمنی مهمترین نگرانی هنگام کار در نزدیکی برش تیغه ها و سیستم های هیدرولیک است. قبل از شروع هرگونه تنظیم ، دستگاه باید کاملاً از پایین و آن استفاده شود مدارهای هیدرولیک تحت فشار قرار می گیرند بشر اپراتورها باید تأسیس شده را دنبال کنند روشهای قفل/برچسب (LOTO) ، جدا کردن منبع اصلی انرژی و اطمینان از اینکه دستگاه نمی تواند به طور تصادفی در حین تنظیم فعال شود. این شامل خاموش کردن پنل برقی اصلی ، بستن دریچه های هیدرولیک در صورت کاربرد و استفاده از دستگاه های قفل برای جلوگیری از راه اندازی سهوا است. مشاهده این روشها نه تنها از اپراتور محافظت می کند بلکه از حرکت ناگهانی تیغه هایی که می تواند به دستگاه یا قطعه کار در هنگام راه اندازی آسیب برساند ، جلوگیری می کند.

2. تمیز کردن دستگاه و محل کار - یک محیط دستگاه تمیز برای تنظیم دقیق بسیار مهم است. قبل از تلاش برای ایجاد شکاف تیغه ، اپراتورها باید کاملاً کامل باشند قسمت برش را تمیز کنید ، از بین بردن آوار ، تراش های فلزی ، روغن و گرد و غبار که ممکن است در اندازه گیری ها یا مکانیسم های تنظیم اختلال ایجاد کند. خود تیغه ها باید از بین بروند تا هرگونه باقیمانده یا اکسیداسیون را از بین ببرند ، زیرا حتی آلاینده های جزئی می توانند بر خوانش سنج سنج یا بررسی های تراز تأثیر بگذارند. تمیز کردن تضمین می کند که اندازه گیری ها ترخیص کالا از گمرک واقعی بین تیغه ها را منعکس می کنند و از سایش ناهموار به دلیل بقایای به دام افتاده در حین کاهش آزمایش جلوگیری می کنند.

3. بازرسی از تیغه ها برای سایش و آسیب - قبل از تنظیم ، بازرسی هر دو ضروری است تیغه های فوقانی و تحتانی برای علائم سایش ، تراشه یا تیز کردن ناهموار. تیغه ای با لبه های نامنظم نمی تواند به شکاف مداوم برسد ، حتی اگر روش تنظیم به درستی دنبال شود. اپراتورها باید استفاده کنند میکرومتر یا کالیپر برای اندازه گیری ضخامت تیغه در طول لبه برش ، تأیید یکنواختی. هر تیغه ای که ساییدگی بیش از حد یا آسیب موضعی را نشان می دهد ، باید قبل از تلاش برای ایجاد شکاف جایگزین یا مجدداً جایگزین شود. بررسی وضعیت تیغه در این مرحله از تنظیمات نادرست جلوگیری می کند و از سیستم هیدرولیک در برابر بار غیر ضروری ناشی از برش با تیغه های به خطر افتاده محافظت می کند.

4. بررسی نگهدارنده تیغه و تراز راهنما - تراز مکانیکی دارندگان تیغه و راه های راهنما مستقیماً بر قوام شکاف تأثیر می گذارد. اپراتورها باید استفاده کنند شاخص های شماره گیری یا مستقیم برای تأیید اینکه دارندگان تیغه موازی و به درستی نشسته اند. دارندگان نادرست می توانند شکاف متفاوتی را در طول برش ایجاد کنند و در نتیجه کیفیت ضعیف لبه یا برش های ناهموار ایجاد شود. هرگونه انحراف مکانیکی باید قبل از تنظیم شکاف اصلاح شود ، یا با شل کردن و مجدداً پیچ های نصب ، تنظیم مکانیسم های گوه یا اجزای درخشش در صورت لزوم. اطمینان از تراز صحیح در این مرحله ، پایه ای محکم برای اندازه گیری شکاف دقیق فراهم می کند و نیاز به تنظیمات مکرر را به حداقل می رساند.

5. تأیید وضعیت سیستم هیدرولیک -سیستم هیدرولیک قبل از تلاش برای تنظیم شکاف باید کاملاً کاربردی و بدون نشت باشد. اپراتورها باید بازرسی کنند سیلندرهای هیدرولیک ، شیلنگ ، مهر و موم و سطح سیال ، به دنبال نشت ، ترک یا افت فشار است. یک سیستم هیدرولیک نقص عملکرد می تواند از حفظ تیغه ها در هنگام تنظیم جلوگیری کند و منجر به قرائت نادرست و برش متناقض شود. برای تأیید اینکه سیستم می تواند به فشارهای عملیاتی توصیه شده برای برش مواد ، دست کند ، باید سنجهای فشار هیدرولیک بررسی شود. هرگونه بی نظمی در سیستم هیدرولیک باید قبل از ادامه اصلاح شود ، زیرا تنظیم شکاف تیغه انجام شده در شرایط ناپایدار غیرقابل اعتماد خواهد بود.

6. اطمینان از در دسترس بودن ابزار مناسب - تنظیم دقیق به ابزارهای خاصی از جمله نیاز دارد سنجهای احساس ، شاخص های شماره گیری ، آچارهای گشتاور و شیم بشر قبل از شروع ، اپراتورها باید تمام ابزارهای لازم را جمع آوری کنند ، کالیبراسیون خود را بررسی کنند و وضعیت آنها را تأیید کنند. استفاده از ابزارهای فرسوده یا نادرست می تواند دقت تنظیم شکاف را به خطر بیاندازد. اطمینان از آماده شدن همه ابزارهای مورد نیاز و در دسترس ، روند تنظیم را ساده تر می کند و باعث کاهش وقفه ها می شود و منجر به نتایج سازگار تر می شود.

7. بررسی مشخصات مواد - دانستن خصوصیات مواد برش خورده برای تعیین شکاف هدف بسیار مهم است. اپراتورها باید مرور کنند ضخامت مواد ، سختی ، مقاومت کششی و وضعیت سطح ، با استفاده از این پارامترها برای هدایت روند تنظیم. به عنوان مثال ، فولاد با ضخیم تر از کشش به شکاف بزرگتر از یک ورق آلومینیومی نازک نیاز دارد. مشاوره سازنده توصیه شده نمودارهای شکاف یا از پیش تنظیم شده CNC تضمین می کند که تنظیم برای نیازهای خاص تولید مناسب باشد. تهیه این اطلاعات از قبل از حدس و گمان جلوگیری می کند و تنظیمات آزمایشی و خطا را کاهش می دهد که می تواند باعث هدر رفتن وقت و آسیب شود.

8. برنامه ریزی برش تست - برنامه ریزی برای برش تست پس از تنظیم یک گام اساسی در آماده سازی است. اپراتورها باید تکه ای از مواد قراضه را انتخاب کنند که مطابق با ضخامت و نوع مواد تولید باشد. این امر امکان تأیید عملکرد شکاف و تیغه را بدون خطر قطعات تولید فراهم می کند. تهیه مواد آزمایش و قرار دادن آن برای قرار دادن آسان در برشی ، تضمین می کند که تنظیمات را می توان بلافاصله ارزیابی کرد و در صورت لزوم تصفیه شد. از جمله این مرحله در فرآیند آماده سازی ، دقت را تقویت می کند و به تشخیص خطاها قبل از تأثیرگذاری بر تولید واقعی کمک می کند.

9. موقعیت یابی اپراتور و اقدامات ایمنی - تنظیم شکاف تیغه نیاز به تعامل نزدیک با دستگاه و لبه های تیز آن دارد. اپراتورها باید با استفاده از دستکش های مقاوم در برابر برش ، عینک ایمنی و موارد دیگر ، خود را با خیال راحت قرار دهند تجهیزات محافظ شخصی (PPE) بشر اطمینان از دید خوب تیغه و نقاط تنظیم ، احتمال سوء استفاده یا آسیب را کاهش می دهد. یک اپراتور به خوبی آماده ، آگاه از محدودیت های عملیاتی دستگاه ، به دقت و ایمنی فرآیند تنظیم کمک می کند.

10. یادداشت های مستند و مرجع - نگه داشتن یادداشت های دقیق در مورد تنظیمات شکاف قبلی ، تنظیمات انجام شده و الگوهای سایش تیغه می تواند روشهای نگهداری و تنظیم آینده را راهنمایی کند. تهیه برگه های مرجع ، از جمله مقادیر شکاف هدف ، مشخصات گشتاور و دستورالعمل های خاص مواد ، تضمین می کند که این روند قابل تکرار و سازگار است. اپراتورها باید این یادداشت ها را قبل از شروع تنظیمات برای تأیید تراز با تنظیمات موفق گذشته بررسی کنند و از خطاهای ناشی از پارامترهای نادرست جلوگیری کنند.

11. ملاحظات زیست محیطی - شرایط کارگاه مانند دما و رطوبت می تواند بر ابعاد مواد و دستگاه تأثیر بگذارد. به عنوان مثال ، گسترش فلز به دلیل گرما می تواند شکاف مؤثر تیغه را تغییر دهد ، در حالی که دمای پایین می تواند مایعات هیدرولیک را سفت کرده و بر پاسخگویی سیلندر تأثیر بگذارد. تهیه دستگاه در شرایط محیطی پایدار ، یا حساب کردن تغییرات در محاسبات شکاف ، تضمین می کند که تنظیمات در طول تولید واقعی قابل اعتماد هستند.

12. کالیبراسیون ابزارهای اندازه گیری - تمام ابزارهای اندازه گیری ، از جمله سنجهای احساس ، شاخص های شماره گیری و میکرومتر ، باید قبل از استفاده کالیبره شود. این مانع از خطاهای ناشی از ابزارهای فرسوده یا نادرست می شود. اپراتورها باید تأیید کنند که سنجها در تحمل مشخص شده خود قرار دارند ، در صورت لزوم مجدداً مجدداً ارزیابی می شوند و در طول فرآیند تنظیم ، خوانش های مداوم را تضمین می کنند. کالیبراسیون به ویژه در صورت نیاز به کاهش با دقت بالا ، از جمله ساختهای فلزی و ورق خودرو ، از اهمیت ویژه ای برخوردار است.

13. تأیید دسترسی به دستگاه -تیغه فوقانی ، دارندگان تیغه و مکانیسم های تنظیم باید برای تنظیم دقیق به راحتی در دسترس باشند. آماده سازی شامل پاکسازی موانع اطراف دستگاه ، اطمینان از روشنایی کافی و تنظیم ابزارهای ارگونومیکی است. دسترسی محدود می تواند منجر به تنظیم نادرست ، شکاف های ناهموار یا رسیدگی به ناامن شود. با تأیید اینکه دستگاه قبل از شروع قابل دسترسی است ، اپراتورها می توانند تنظیمات را به طور هموار و دقیق انجام دهند.

روش گام به گام برای تنظیم شکاف تیغه

تنظیم شکاف تیغه در الف دستگاه برش هیدرولیک یک فرآیند مهم است که مستقیماً بر کیفیت برش ، راندمان عملیاتی و طول عمر تجهیزات تأثیر می گذارد. دستیابی به تنظیم دقیق نیاز به یک رویکرد سیستماتیک و گام به گام دارد که اندازه گیری دقیق ، تراز مکانیکی و کالیبراسیون دقیق را ترک می کند. این فرایند شامل چندین مرحله وابسته به هم ، از آماده سازی اولیه تا تأیید نهایی است و نیاز به توجه به جزئیات ، ابزارهای مناسب و پیروی از پروتکل های ایمنی دارد. در زیر یک روش دقیق و گام به گام برای تنظیم شکاف تیغه ، با راهنمایی فنی برای هر مرحله ارائه شده است.

1. تأیید خاموش و قفل دستگاه را تأیید کنید - قبل از هرگونه تنظیم ، اطمینان حاصل کنید که دستگاه برش هیدرولیک کاملاً از بین رفته است. درگیر کردن Lockout/Tagout (LOTO) روشهای جداسازی منابع انرژی الکتریکی و هیدرولیکی ، جلوگیری از حرکت تیغه تصادفی. سیستم هیدرولیک را با بستن دریچه ها و تسکین فشار باقیمانده در سیلندرها ، فشار دهید. تأیید کنید که همه کنترل ها در وضعیت خنثی قرار دارند. ایمنی در هنگام تنظیم بسیار مهم است ، زیرا تیغه ها می توانند نیروی فوق العاده ای داشته باشند و حرکت غیر منتظره می تواند منجر به آسیب یا آسیب جدی شود.

2. تیغه های تمیز و اطراف آن - از a استفاده کنید پارچه بدون خط و ماده تمیز کننده مناسب برای از بین بردن گرد و غبار ، تراش های فلزی ، روغن و اکسیداسیون از تیغه ها و ناحیه برش. حتی آوار جزئی می تواند در اندازه گیری سنج سنج ، ایجاد شکاف های ناهموار یا ایجاد سایش موضعی ایجاد شود. اطمینان حاصل کنید که کل منطقه کار عاری از موانع و موادی است که می تواند در ابزارها یا اندازه گیری های تنظیم اختلال ایجاد کند. یک محیط تمیز و آماده از تنظیمات دقیق و قابل تکرار پشتیبانی می کند.

3. برای سایش و آسیب را بازرسی کنید - بررسی تیغه های فوقانی و تحتانی برای تراشه ، تغییر شکل یا سایش ناهموار. استفاده کردن میکرومتر یا کالیپر برای اندازه گیری ضخامت تیغه در طول لبه برش. قبل از تلاش برای تنظیم شکاف ، تیغه های ناهموار یا آسیب دیده باید جایگزین یا مجدداً خرد شوند ، زیرا وضعیت آنها به طور مستقیم بر دقت اندازه گیری و کاهش کیفیت تأثیر می گذارد. اطمینان حاصل کنید که هر دو تیغه به درستی در دارندگان خود نشسته اند و سطوح نصب شده عاری از برس یا خاک هستند.

4. نگهدارنده تیغه و تراز راهنما را بررسی کنید - استفاده از a نشانگر شماره گیری یا StraightEdge ، تأیید کنید که دارندگان تیغه و راه های راهنما کاملاً موازی هستند. سوء استفاده در این مرحله شکاف های ناهموار را در طول برش ایجاد می کند و در نتیجه برشی متناقض و آسیب بالقوه دستگاه ایجاد می شود. برای اصلاح هرگونه انحراف ، دارندگان تیغه ، گوه یا شیم را تنظیم کنید. این مرحله تضمین می کند که فرآیند تنظیم با اجزای پایدار مکانیکی و به درستی تراز شده آغاز می شود.

5. ابزار و ابزارهای اندازه گیری را جمع کنید - همه ابزارهای لازم را از جمله جمع آوری کنید سنجهای احساس ، شاخص های شماره گیری ، آچارهای گشتاور ، شیمس و میکرومتر بشر تأیید کنید که تمام ابزارها به درستی کالیبره شده و در شرایط کار خوبی هستند. دقت در اندازه گیری برای دستیابی به شکاف صحیح تیغه ضروری است و استفاده از ابزارهای آسیب دیده یا فرسوده می تواند منجر به تنظیمات نادرست ، برش های ناهموار و سایش تیغه شود.

6. شکاف تیغه مناسب را بر اساس مشخصات مواد انتخاب کنید - توصیه شده را تعیین کنید شکاف تیغه بر اساس نوع ، ضخامت ، سختی و مقاومت کششی. برای شناسایی ترخیص کالا از گمرک هدف ، که اغلب به عنوان درصدی از ضخامت مواد (به طور معمول 5-10 ٪) بیان می شود ، با نمودارهای سازنده یا از پیش تنظیم شده دستگاه CNC مشورت کنید. برای عملیات با دقت بالا یا با حجم بالا ، شکاف هدف را با توجه به اولویت های تولید ، تعادل کیفیت برش ، طول عمر تیغه و توان تنظیم کنید.

7. اندازه گیری شکاف تیغه اولیه - استفاده از a سنج شکاف موجود بین تیغه های فوقانی و تحتانی را در چندین نقطه در امتداد لبه برش اندازه گیری کنید. اطمینان حاصل کنید که احساس کننده با مقاومت جزئی صاف می شود و نشانگر ترخیص صحیح است. اندازه گیری شکاف فعلی را مستند کنید تا به عنوان پایه ای برای تنظیمات استفاده شود. اگر شکاف به طور قابل توجهی بزرگتر یا کوچکتر از آنچه توصیه می شود ، تنظیمات نیاز به تغییرات افزایشی همراه با اندازه گیری های مکرر داشته باشد.

8. تنظیم مکانیکی شکاف تیغه - بسته به طراحی دستگاه ، شکاف را با استفاده از پیچ های نگهدارنده تیغه ، مکانیسم های گوه یا شیم بشر تنظیمات کوچک و کنترل شده را انجام دهید و اثر را در چندین نقطه در امتداد تیغه بررسی کنید. از تغییرات بزرگ به یکباره خودداری کنید ، زیرا این موارد می توانند سوء استفاده یا ترخیص کالا از گمرک ناهموار را معرفی کنند. استفاده از a آچار گشتاور برای تأمین پیچ های نصب شده به مشخصات مربوط به تولید کننده ، اطمینان حاصل کنید که تیغه ها در حین کار ثابت مانده اند. در هنگام تنظیم به مقاومت مکانیکی توجه کنید. نیروی نامنظم ممکن است نشانگر سوء استفاده یا نصب نادرست باشد.

9. موازی را پس از تنظیم بررسی کنید - پس از اتمام تنظیم مکانیکی اولیه ، از a استفاده کنید نشانگر شماره گیری یا سیستم تراز لیزر برای تأیید اینکه شکاف تیغه در طول طول برش یکنواخت است. هرگونه اختلاف باید با تنظیمات جزئی در پیچ های گوه یا shims اصلاح شود. تضمین موازی بودن بسیار مهم است ، زیرا حتی یک شیب یا کمان جزئی می تواند باعث شود که یک طرف تیغه با تهاجمی تر از طرف دیگر ، باعث افزایش سایش و تولید لبه های ناهموار شود.

10. تنظیم دقیق با سنجهای احساس کننده -پس از تنظیمات مکانیکی و موازی ، شکاف تیغه را در چندین مکان دوباره بررسی کنید سنجهای احساس کننده بشر این مرحله با توجه به مشخصات مواد ، ترخیص دقیق را تضمین می کند. برای مواد با دقت بالا ، از سنجهای احساس کننده با وضوح به اندازه 0.01 میلی متر استفاده کنید. تأیید کنید که احساس کننده با مقاومت مداوم در تمام نقاط اندازه گیری اسلایده می شود ، که نشانگر توزیع شکاف یکنواخت است. در صورت لزوم تنظیم کنید تا زمانی که ترخیص کالا از گمرک در هر مکان حاصل شود.

11. تأیید سیستم هیدرولیک -دوباره فشار دهید سیستم هیدرولیکی و دستگاه را در حالت دستی و بدون ماده کار کنید تا حرکت تیغه را در بار هیدرولیک واقعی بررسی کنید. سکته مغزی را رعایت کنید ، از درگیری صاف و آزادی تیغه ها اطمینان حاصل کنید. فشار سیستم را اندازه گیری کنید تا تأیید کنید که با پارامترهای عملیاتی توصیه شده برای شکاف و نوع مواد انتخاب شده تراز می شود. هرگونه قرائت غیر طبیعی ممکن است نشانگر اصطکاک بیش از حد ، سوء استفاده یا تنظیم نادرست شکاف باشد که باید اصلاح شود.

12. روش برش تست - انجام یک برش بر روی مواد قراضه که با ضخامت ، سختی و پایان سطح با مواد تولید مطابقت دارد. برش را برای کیفیت لبه ، شکل گیری دفن و دقت بعدی بررسی کنید. برای تأیید اینکه تیغه برش مورد نظر را بدون تغییر شکل یا پارگی تولید می کند ، از ابزارهای اندازه گیری مانند کالیپر استفاده کنید. اگر برش آزمون مشخصات را برآورده نمی کند ، تنظیمات افزایشی جزئی را در شکاف تیغه انجام دهید و برش تست را تکرار کنید تا نتایج بهینه حاصل شود.

13. نظارت مداوم در طول تولید اولیه - در طی چند چرخه تولید بعد از تنظیم ، از نزدیک نظارت بر کیفیت ، بار دستگاه و فشار هیدرولیک را کنترل کنید. برای آستانه ها ، بی نظمی های لبه یا علائم اتصال تیغه بررسی کنید. برای حفظ عملکرد برش مداوم ، هرگونه انحراف را ضبط کرده و در صورت لزوم تنظیمات کوچکی را انجام دهید. نظارت منظم به شناسایی علائم اولیه سوء استفاده یا سایش تیغه کمک می کند که می تواند با گذشت زمان بر شکاف تیغه تأثیر بگذارد.

14. مستندات و ضبط - تنظیمات شکاف تیغه نهایی ، مشخصات گشتاور ، نتایج برش تست و هرگونه تنظیم انجام شده در طول فرآیند را ضبط کنید. حفظ سوابق دقیق به اپراتورها اجازه می دهد تا تنظیمات موفق را برای تولید آینده تولید کنند و از برنامه های پیشگیری از نگهداری پشتیبانی می کنند. مستندات همچنین نقاط مرجع را برای عیب یابی هرگونه مسئله ای که در طول کار با دستگاه گسترده بوجود می آیند ، فراهم می کند.

15. آموزش اپراتور و تقویت ایمنی - اطمینان حاصل کنید که تمام پرسنل انجام شده در تنظیمات شکاف تیغه در روشهای مناسب ، استفاده از ابزار و پروتکل های ایمنی آموزش دیده اند. بر اهمیت استفاده تأکید کنید تجهیزات محافظ شخصی (PPE) ، از جمله دستکش های مقاوم در برابر برش ، لیوان های ایمنی و چکمه های انگشتان فولادی ، به ویژه هنگام دست زدن به تیغه های تیز و اجزای سنگین. آموزش منظم تضمین می کند که تنظیمات به طور مداوم ، با خیال راحت و کارآمد در همه اپراتورها انجام می شود.

اندازه گیری شکاف برای ضخامت و مواد مختلف فلزی

اندازه گیری دقیق شکاف تیغه در الف دستگاه برش هیدرولیک برای دستیابی به کیفیت برش مداوم ، به حداقل رساندن سایش و اطمینان از ایمنی ضروری است. این روند هنگام برخورد با متفاوت پیچیده تر می شود ضخامت فلزی وت انواع مواد ، هر یک از آنها نیاز به توجه و تنظیمات خاص دارند. اندازه گیری صحیح تضمین می کند که نیروی برشی بهینه اعمال می شود ، از آسیب تیغه جلوگیری می کند و لبه های تمیز و دقیق را تولید می کند. دانستن روش ، ابزارها و ملاحظات مربوط به فلزات مختلف برای هر اپراتور با هدف نتایج با کیفیت بالا بسیار مهم است.

1. شناسایی خصوصیات مواد - اولین قدم برای اندازه گیری شکاف ، شناسایی خصوصیات کلیدی فلز در حال پردازش ، از جمله ضخامت ، سختی ، مقاومت کششی و انعطاف پذیری بشر فلزات ضخیم تر به شکاف های تیغه بیشتری نیاز دارند تا مقاومت بیشتری را در هنگام برشی قرار دهند ، در حالی که فلزات نازک تر برای جلوگیری از پارگی و تغییر شکل به شکاف های کوچکتر نیاز دارند. فلزات سخت تر ، مانند فولاد ضد زنگ یا فولاد کربن بالا ، برای جلوگیری از ساییدگی بیش از حد یا خرد کردن ، نیروی بیشتری را بر روی تیغه ها اعمال کنید. فلزات نرم مانند آلومینیوم یا مس برای حفظ لبه های تمیز به شکاف باریک تری نیاز دارید. مستند سازی این خصوصیات قبل از اندازه گیری ، یک نقطه مرجع برای انتخاب شکاف هدف فراهم می کند.

2. انتخاب ابزارهای اندازه گیری - اندازه گیری شکاف دقیق به ابزارهای دقیق متکی است. سنجهای احساس کننده ابزار اصلی است که به اپراتورها اجازه می دهد تا مستقیماً بین تیغه های فوقانی و تحتانی اندازه گیری کنند. برای مواد با دقت بالا ، میکرومتر یا کالیپر دیجیتال ممکن است برای تأیید ضخامت تیغه و اطمینان از تماس یکنواخت استفاده شود. شاخص های شماره گیری یا سیستم های تراز لیزر به اندازه گیری یکنواختی شکاف در طول کل طول برش کمک کنید. هر ابزار یک هدف خاص را ارائه می دهد: سنجهای احساس کننده برای ترخیص مستقیم ، میکرومتر برای شرایط تیغه و شاخص های شماره گیری برای موازی سازی و یکنواختی. با استفاده از ترکیب صحیح ، اندازه گیری های دقیق در مواد مختلف را تضمین می کند.

3. ایجاد شکاف پایه - قبل از تنظیم شکاف برای یک ماده خاص ، اپراتورها باید شکاف موجود را اندازه بگیرند تا نقطه شروع را درک کنند. سنج سنج مناسب را بین پره ها در چندین نقطه در امتداد لبه برش قرار دهید. سنج باید با مقاومت جزئی بکشید و نشانگر ترخیص کالا از گمرک فعلی است. ضبط اندازه گیری در بخش های پیشرو ، میانه و دنباله دار از تیغه برای تشخیص هرگونه تغییر ناشی از سوء استفاده ، سایش ناهموار یا تغییر شکل مکانیکی. ایجاد یک پایه به اپراتورها اجازه می دهد تا تنظیمات لازم را برای دستیابی به تنظیمات بهینه شکاف برای هر ماده تعیین کنند.

4. تنظیم ضخامت فلز - شکاف تیغه به طور معمول متناسب با ضخامت مواد معمولاً از 5 ٪ تا 10 ٪ ضخامت فلز. به عنوان مثال ، یک ورق فولادی ضخامت 3 میلی متر ممکن است به یک شکاف 0.15-0.3 میلی متر نیاز داشته باشد ، در حالی که یک ورق ضخامت 10 میلی متر ممکن است به 0.5-1 میلی متر نیاز داشته باشد. فلزات ضخیم تر مقاومت بیشتری ایجاد می کنند و برای اطمینان از برش تیغه ها به جای فشرده سازی مواد ، نیاز به ترخیص اضافی دارند. از سنجهای احساس ضخامت مربوطه برای تأیید شکاف تنظیم شده در چندین نقطه در امتداد تیغه استفاده می شود. اپراتورها همچنین باید تأثیر سایش تیغه را در نظر بگیرند ، زیرا تیغه های فرسوده برای حفظ عملکرد برش مداوم ممکن است به جبران شکاف جزئی نیاز داشته باشند.

5. تنظیم برای سختی و نوع مواد - سختی و نوع فلز به طور قابل توجهی بر شکاف تیغه مورد نیاز تأثیر می گذارد. فلزات سخت ، مانند فولاد ضد زنگ ، فولاد آلیاژ یا ورق های سخت شده برای کاهش خطر تراش تیغه و بار بیش از حد هیدرولیک ، به شکاف های کمی گسترده تر نیاز دارید. فلزات نرم تر ، مانند آلومینیوم ، برنج یا مس برای جلوگیری از پارگی و به حداقل رساندن تشکیل Burr ، به شکافهای باریک تر نیاز دارید. هنگام برخورد با مواد روکش شده یا لمینت ، ممکن است شکاف تیغه کمی افزایش یابد تا از لایه لایه شدن یا آسیب سطح جلوگیری شود. با اندازه گیری و تنظیم شکاف با توجه به سختی مواد ، اپراتورها از توزیع نیروی برش بهینه و کیفیت لبه اطمینان می دهند.

6. اندازه گیری یکنواختی شکاف در امتداد تیغه - شکاف مداوم در طول طول تیغه برای برش های یکنواخت بسیار مهم است. استفاده از a نشانگر شماره گیری یا مستقیم برای بررسی موازی بودن. شکاف را در چندین نقطه در امتداد لبه های پیشرو ، میانه و دنباله دار اندازه گیری کنید. تغییرات ممکن است نشانگر سوء استفاده ، دارندگان تیغه های پیچیده یا سایش ناهموار باشد. پیچ های نگهدارنده تیغه یا مکانیسم های گوه را برای اصلاح هرگونه اختلاف تنظیم کنید. پس از تنظیم ، شکاف را دوباره بررسی کنید تا تأیید کنید که ترخیص کالا از گمرک در کل لبه برش یکنواخت است ، زیرا حتی تغییرات جزئی می تواند بر کیفیت لبه تأثیر بگذارد و سایش تیغه موضعی را افزایش دهد.

7. تأیید ترخیص کالا از گمرک با سنج - پس از تنظیمات اولیه ، سنج سنج را مطابق با شکاف هدف در چندین مکان در امتداد تیغه قرار دهید. سنج باید با مقاومت جزئی در همه نقاط یکدست کند. اگر مقاومت متفاوت باشد ، شکاف باید با تنظیمات جزئی در پیچ ها ، تابه ها یا گوه ها تنظیم شود. برای برنامه های با دقت بالا ، اپراتورها ممکن است از سنج هایی با افزایش به اندازه 0.01 میلی متر برای دستیابی به اندازه گیری های دقیق استفاده کنند ، و اطمینان حاصل می کنند که تیغه ها در حین برش به طور مساوی فلز را درگیر می کنند.

8. در نظر گرفتن پوشش ورق و پایان سطح - مواد با پوشش های محافظ ، لایه های رنگ یا لمینت ها به توجه ویژه ای نیاز دارند. شکاف تیغه ممکن است کمی بزرگتر از فلز بدون پوشش باشد تا از آسیب به لایه سطح جلوگیری شود. ضمن در نظر گرفتن ضخامت پوشش ، شکاف را با استفاده از سنج سنج اندازه گیری کنید ، و اطمینان حاصل کنید که تیغه ها در هنگام برش مواد فشرده نمی شوند یا خراشیده نمی شوند. برای موادی که دارای سطح نامنظم هستند ، شکاف را در چندین مکان بررسی کنید تا تغییرات را به خود اختصاص داده و عملکرد برش یکنواخت را حفظ کنید.

9. حسابداری برای تغییرات سیستم هیدرولیک - فشار هیدرولیکی در تعامل تیغه و عملکرد شکاف تأثیر می گذارد. هنگام اندازه گیری شکاف ، اپراتورها باید فشاری را که سیستم در آن کار می کند در نظر بگیرند. فشار هیدرولیک کم ممکن است شکاف کمی وسیع تری بدون تأثیر بر کیفیت برش فراهم کند ، در حالی که فشار زیاد ممکن است به یک شکاف دقیق تر نیاز داشته باشد تا از نیروی بیش از حد روی پره ها و قطعه کار جلوگیری شود. در حین اندازه گیری ، تأیید کنید که سیستم هیدرولیک به درستی کار می کند ، با حرکت سیلندر صاف و بدون نوسانات فشار ، برای اطمینان از قرائت دقیق.

10. انجام برش ها و تنظیمات تست - پس از اندازه گیری و تنظیم شکاف تیغه برای یک ماده خاص ، برش تست روی مواد قراضه که مطابق با برگه تولید است. لبه برش را برای صافی ، تشکیل دفن و دقت بعدی بررسی کنید. اگر کیفیت برش مشخصات را برآورده نمی کند ، شکاف را به صورت تدریجی تنظیم کرده و برش تست را تکرار کنید تا نتایج بهینه حاصل شود. اندازه گیری های نهایی ، تنظیمات هیدرولیک و هرگونه اصلاح شده در طول آزمایش را ثبت کنید تا مرجع برای برش های آینده با همان مواد ارائه شود.

11. مستند سازی تنظیمات خاص مواد - حفظ سابقه ای دقیق از تنظیمات شکاف برای هر نوع فلزی و ضخامت باعث افزایش کارایی و تکرارپذیری در تولید می شود. شامل بودن نوع مواد ، ضخامت ، سختی ، شکاف تیغه هدف ، سنج سنج مورد استفاده و تنظیمات فشار هیدرولیک بشر این مستندات به اپراتورها اجازه می دهد تا هنگام تعویض مواد ، کاهش زمان تنظیم و به حداقل رساندن خطاها ، شکاف صحیح را تنظیم کنند. به طور منظم مرور و به روزرسانی این سوابق همچنین از نگهداری پیش بینی پشتیبانی می کند و به شناسایی روند سایش تیغه یا عملکرد دستگاه در طول زمان کمک می کند.

12. نظارت مداوم در طول تولید - حتی پس از تنظیم و تأیید شکاف تیغه ، نظارت مداوم ضروری است. در طول تولید اولیه ، کیفیت برش ، فشار هیدرولیک و وضعیت تیغه را به طور مکرر بررسی کنید. فلزات با ضخامت متفاوت در طول ورق یا تفاوت در سختی بین دسته ها ممکن است برای حفظ عملکرد یکنواخت به تنظیمات جزئی نیاز داشته باشند. نظارت تضمین می کند که شکاف بهینه باقی بماند ، میزان ضایعات را کاهش داده و عمر تیغه را افزایش می دهد.

13. آموزش اپراتور برای تنظیمات خاص مواد - آموزش اپراتورها برای تشخیص تفاوت در خصوصیات فلزی و تأثیر آنها بر شکاف تیغه بسیار مهم است. اپراتورهای ماهر می توانند به سرعت شکاف را برای ضخامت های مختلف ، پوشش ها یا سطح سختی تنظیم کنند و با استفاده از سنجهای احساس ، شاخص های شماره گیری و برش های آزمایش به طور مؤثر. توسعه تخصص در تکنیک های اندازه گیری خاص مواد ، کیفیت برش مداوم را تضمین می کند و تنظیمات آزمایش و خطا را کاهش می دهد و منجر به بهره وری بالاتر و سایش تیغه پایین می شود. $