محدودیت های یک دستگاه برش لیزر سکو از نظر برش اشکال پیچیده یا برنامه های با دقت بالا چیست؟

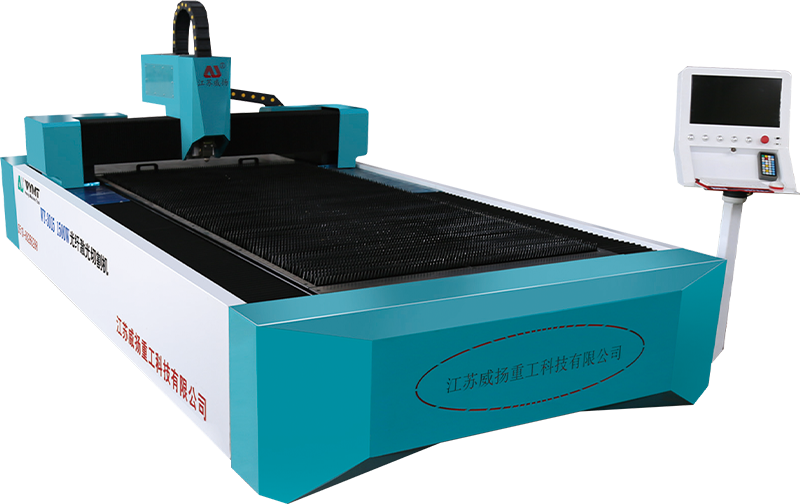

ظرفیت برش a دستگاه برش لیزر تک پلتفرم وابسته به ضخامت مواد پردازش شده است. به عنوان مثال ، مواد نازک تر مانند فلزات ورق یا پلاستیک را می توان به راحتی و کارآمد برش داد و باعث می شود لبه های دقیق و عملکرد سریع باشد. با این حال ، هنگام برخورد با مواد ضخیم تر مانند فولاد سنج سنگین یا آلومینیوم ضخیم ، فرآیند برش لیزر ممکن است کند شود و کیفیت برش نیز رنج می برد. قدرت لیزر و تمرکز پرتو ممکن است نیاز به تنظیم داشته باشد که می تواند منجر به افزایش زمان برش ، نواقص لبه و اعوجاج بالقوه شود. در برنامه های با دقت بالا ، مواد ضخیم تر ممکن است به پاس های اضافی یا سیستم های پیشرفته تری با لیزر با قدرت بالاتر نیاز داشته باشند و منجر به هزینه بیشتر و زمان پردازش طولانی تر شوند.

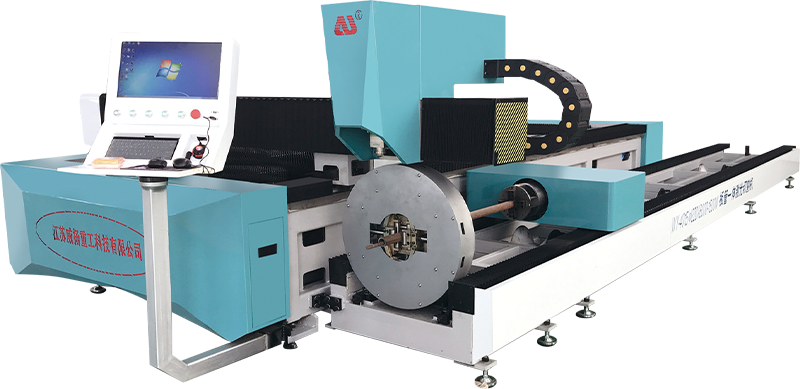

در حالی که دستگاه های برش لیزر به دلیل دقت خود شناخته شده اند ، توانایی برش طرح های بسیار پیچیده یا شکل های پیچیده بدون محدودیت نیست. گوشه های داخلی تیز ، شعاع کوچک و هندسه های همپوشانی ممکن است بر روی یک دستگاه برش لیزر سکو واحد پردازش نشوند. هنگامی که پرتو لیزر در اطراف گوشه های تنگ یا منحنی های پیچیده حرکت می کند ، تمایل به گسترش عرض کروف وجود دارد که می تواند منجر به نواقصی مانند بیش از حد یا بی نظمی در لبه ها شود. این نوع چالش ها ممکن است منجر به از بین رفتن تحمل یا سوء استفاده در کاهش بسیار دقیق شود. یک دستگاه برش لیزر چند محوره برای چنین برنامه هایی مناسب تر است ، زیرا می تواند زاویه و موقعیت سر لیزر را تنظیم کند و امکان تولید هندسه های پیچیده تر و چند بعدی با دقت بیشتری را فراهم می کند.

طراحی تک سکوی به طور معمول برای برش 2D بهینه می شود. هنگام برخورد با برش های سه بعدی یا هندسه های پیچیده تر ، این طرح کمتر موثر می شود. فرآیند برش ممکن است همان سطح دقت را در تمام نقاط ماده حفظ نکند ، به ویژه هنگامی که ضخامت مواد متفاوت باشد یا در صورت نیاز به برش های چند جهته. این می تواند منجر به سوء استفاده یا عمق برش متناقض شود ، که به ویژه برای برنامه هایی که نیاز به اشکال سه بعدی دقیق دارند ، مشکل ساز است. به عنوان مثال ، در صنایعی مانند هوافضا یا خودرو ، جایی که قطعات باید با دقت بالا در فضاهای سه بعدی شکل بگیرند ، دستگاه های چند محوری معمولاً برای دستیابی به دقت مورد نظر در هندسه های پیچیده سه بعدی استفاده می شوند.

مناطق تحت تأثیر گرما (HAZ) هنگام استفاده از برش لیزر اجتناب ناپذیر هستند ، زیرا این روند شامل استفاده از گرمای شدید روی مواد است. هنگام برش مواد ضخیم ، لیزر ممکن است باعث شود محیط اطراف دچار تغییرات حرارتی شود و منجر به تحریف مواد یا تغییر رنگ در لبه ها شود. در برنامه های با دقت بالا که در آن کیفیت سطح بسیار مهم است ، این اعوجاج می تواند یکپارچگی محصول نهایی را به خطر بیاندازد. به عنوان مثال ، فلزات نازک ممکن است کمی در زیر گرما پیچیده شوند و در نتیجه کیفیت ضعیف لبه ایجاد شود. در قسمت های پیچیده ، این تحریفات همچنین می توانند شکل را تغییر دهند و محصول نهایی را برای کاربردهای دقیق مانند الکترونیک یا دستگاههای پزشکی نامناسب می کند ، جایی که حداقل به تأثیر حرارتی نیاز دارد. روشهای کاهش این اثرات ، مانند مکانیسم های برش یا خنک کننده به کمک گاز ، همیشه در از بین بردن HAZ در همه مواد کافی نیستند.

برش با دقت بالا نیاز به تعادل ظریف بین سرعت برش و دقت دارد. هنگامی که یک دستگاه برش لیزر یک پلتفرم واحد وظیفه برش اشکال پیچیده یا ویژگی های دقیق را بر عهده دارد ، برای اطمینان از دقت بیشتر ، سرعت اغلب باید کاهش یابد. سرعت برش کندتر باعث می شود برش های دقیق تر و کنترل شده تر اما با هزینه توان کلی. در برنامه هایی که سرعت و حجم آن به همان اندازه دقت مهم است ، ممکن است هنگام پردازش طرح های پیچیده یا بسیار دقیق ، توان دستگاه به خطر بیفتد. برای تولید با حجم بالا ، سرعت برش کندتر مرتبط با برنامه های پیچیده می تواند به یک تنگنا مهم تبدیل شود و این امر برای عملیات در مقیاس بزرگ کارآمدتر می شود. $ $